A solução de aquisição de dados da ADI destaca-se na fabricação avançada de chips por litografia

Contributed By DigiKey's North American Editors

2025-02-13

Prevê-se que o mercado de equipamentos de fabricação de semicondutores (SME) registe um crescimento substancial nos próximos cinco anos, impulsionado pelo aumento previsto das vendas de chips semicondutores de 600 bilhões de dólares em 2022 para 1 trilhão de dólares em 2030. Os sensores estão no centro dos sistemas avançados de litografia utilizados na fabricação de chips.

A fabricação de chips semicondutores complexos e de elevado desempenho — e cada vez menores — depende em grande parte de processos litográficos altamente precisos e sensíveis que são fundamentais para a impressão de padrões intrincados em lâminas de silício e em outros substratos utilizados na fabricação de chips.

Os sistemas avançados de litografia empregam técnicas extremamente precisas e sensíveis, que não só aumentam o rendimento do processo como também minimizam o desperdício e optimizam a eficiência da fábrica. Para atingir a precisão submícron e nanométrica, essencial para a produção em massa de circuitos integrados (CI), estes sistemas dependem de milhares de sensores para monitorizar e controlar a posição, a temperatura, a energia e o movimento.

O desempenho global do sistema depende do desempenho preciso e repetível de cada sensor individual. Algoritmos avançados interpretam grandes volumes de dados de sensores e coordenam os ajustes necessários de forma muito pequena, mas detalhada, utilizando milhares de atuadores.

A Analog Devices, Inc. (ADI) aproveita sua tecnologia de micromódulo (µModule) da cadeia de sinal para fornecer uma solução miniaturizada de aquisição de dados (DAQ), de analógico para digital, de alto desempenho para monitorar e controlar subsistemas litográficos de fabricação de semicondutores a fim de atender aos desafios de produção, enfrentados pelos fabricantes de lâminas e fabricantes de dispositivos integrados.

Contexto da aplicação

A miniaturização contínua de semicondutores está gerando ganhos de desempenho em tudo, desde smartphones a supercomputadores, e nos requisitos de processamento de inteligência artificial generativa (GenAI), computação quântica, IoT e computação de borda. São necessários processos avançados e sistemas de controle inovadores para satisfazer os requisitos de tamanho cada vez menores dos semicondutores com circuitos tão estreitos como um décimo de milésimo da largura de um cabelo humano.

A litografia é uma tecnologia fundamental na fabricação de semicondutores que permite a criação de padrões precisos sobre as lâminas de silício e outros substratos para criar CIs. Utiliza fotomáscaras e feixes de luz, ou radiação, potentes e extremamente precisos para transferir os detalhes do padrão de um desenho do chip para as lâminas, que são cobertas com material fotorresistente. O fotorresiste reage à luz e a lâmina é tratada com produtos químicos para gravar as vias do circuito no substrato da lâmina. São utilizadas várias fotomáscaras num processo de camadas.

Os sistemas de fabricação de semicondutores por litografia, altamente especializados e extremamente complexos, são produzidos por uma quantidade muito pequena de empresas capazes de enfrentar os desafios técnicos e financiar a dispendiosa pesquisa e desenvolvimento, necessária para uma inovação contínua nesta área.

A ASML é líder do setor, dominando o mercado da litografia avançada com os seus sistemas exclusivos e de ponta em ultravioleta extremo (EUV), que são essenciais para a produção dos chips mais avançados. Com um custo de centenas de milhões de dólares, os sistemas mais avançados da empresa permitem atualmente a produção de chips com dimensões de padrões inferiores a 2 nm, proporcionando mais transistores por chip e um menor espaçamento entre transistores. Fornece igualmente sistemas de ultravioleta profundo (DUV) que utilizam comprimentos de onda mais longos, adequados para uma produção com custo-benefício de camadas, antes tradicionais e de escala intermediária, sobre chips fabricados a 14 nm, 28 nm e maiores.

Outros sistemas de fabricação de semicondutores por litografia são produzidos pela Canon e pela Nikon, que se concentram na litografia DUV e em tecnologias antigas para a fabricação de padrões menos avançados utilizados em MEMS, semicondutores de potência e aplicações industriais.

Alcançando extrema precisão

Os processos de litografia exigem extrema precisão para alcançar padrões em escala de submícron. Os sensores e atuadores são essenciais para manter a precisão e o rendimento, permitindo avanços tecnológicos contínuos no desenvolvimento de semicondutores menores, mais potentes e energeticamente eficientes.

Os sensores desempenham um papel fundamental no controle do atuador, fornecendo realimentação em tempo real, correção de erros e compensação do ambiente:

- Os sensores de posição medem a posição exata das lâminas, fotomáscaras e lentes

- Os sensores de vibração detectam e compensam as vibrações que podem perturbar o alinhamento

- Os sensores de ambiente monitorizam a temperatura, a umidade e a qualidade do ar para minimizar as influências ambientais na precisão

- Os sensores de força e deformação garantem que os atuadores apliquem as forças corretas durante o alinhamento e o posicionamento

Os sensores fornecem os dados essenciais em tempo real para a realimentação em circuito fechado para ajustar os atuadores dinamicamente, garantindo o alinhamento e a precisão do padrão. Detectam desvios em tempo real para evitar defeitos em lâminas processadas e no alinhamento perfeito da fotomáscara e da lâmina, o que é crucial para os desenhos dos chips com várias camadas. São também fundamentais para minimizar os atrasos causados por desalinhamentos ou retrabalho.

Interação de sensores e atuadores

Os sistemas de litografia DUV e EUV dependem ambos de dezenas de milhares de sensores para atingir a precisão e confiabilidade essenciais para a fabricação eficiente e de alto rendimento de semicondutores. Uma vez que os fabricantes de equipamento pretendem atingir a escala picométrica para a litografia da próxima geração, a função dos sensores e atuadores na garantia da precisão e confiabilidade torna-se cada vez mais crítica. A interação e o gerenciamento contínuos desses componentes são fundamentais para o êxito dos sistemas de litografia.

O gerenciamento destes sensores exige o processamento de dados em tempo real e sistemas de controle avançados. A interação entre sensores e atuadores nos sistemas de litografia deve ser meticulosamente orquestrada para atingir a precisão e a confiabilidade exigidas pelos fabricantes de semicondutores e pelos seus clientes. Os processos complexos dependem de mecanismos de realimentação em tempo real, de algoritmos de controle sofisticados e de uma integração perfeita entre subsistemas complexos.

Os sensores monitorizam continuamente parâmetros como a posição, a temperatura, a pressão e a vibração. Qualquer desvio em relação aos parâmetros desejados deve ser corrigido em tempo real. Os atuadores são direcionados para responder com ajustes em escala micro ou nano a fim de posicionar a lâmina ou a máscara e sintonizar o foco óptico, ou o alinhamento da fonte de luz.

No posicionamento do estágio das lâminas, os sensores seguem os movimentos com uma precisão sub-nanométrica. Os atuadores, tais como motores lineares ou elementos piezoelétricos, ajustam dinamicamente a posição do estágio para manter um alinhamento preciso com a fotomáscara. Os sensores de alinhamento óptico monitorizam o percurso da luz e os atuadores ajustam os espelhos ou as lentes para garantir o foco e a precisão do padrão.

Controle centralizado

As unidades de controle centralizadas monitorizam e processam dados de milhares de sensores e enviam comandos para os atuadores. Estes sistemas utilizam processadores de alta velocidade e algoritmos sofisticados para gerenciar interações de forma perfeita, assegurando a sincronização entre vários subsistemas. Obter uma precisão ao nível nanométrico exige atrasos mínimos no processamento de dados e na resposta do atuador.

Os sensores e atuadores são conectados através de protocolos de comunicação de alta velocidade e baixa latência, como EtherCAT, Ethernet ou interfaces proprietárias. Estas redes facilitam a troca rápida de dados e a coordenação entre componentes.

A deriva térmica nas leituras dos sensores ou no desempenho do atuador é detectada através do monitoramento e compensada utilizando algoritmos de controle adaptativo. Os algoritmos de aprendizagem automática analisam dados históricos para prever possíveis desvios ou desgaste do equipamento, permitindo uma manutenção preditiva e um desempenho optimizado do atuador.

Como os menores padrões dos semicondutores continuam a diminuir, o papel da integração de sensores e atuadores é cada vez mais crítico. Os interferômetros medem a posição do estágio da lâmina com precisão nanométrica, enquanto os atuadores ajustam dinamicamente a posição do estágio com base na realimentação dos sensores de alinhamento e vibração. Os sensores ópticos monitorizam o foco e a intensidade da luz e os atuadores piezoeléctricos ajustam as lentes ou os espelhos para manter o foco para uma projeção precisa dos desenhos dos circuitos sobre a lâmina. Também são utilizadas câmaras ou sensores ópticos para detetar partículas ou irregularidades, sendo os atuadores solicitados a reposicionar a lâmina ou a máscara para evitar defeitos, ou iniciar procedimentos de limpeza automatizados.

Desempenho da cadeia de sinal

Em cada sistema de fabricação de semicondutores por litografia, o desempenho de cada sensor é fundamental. O ADAQ7768-1 da ADI (Figura 1) é um sistema DAQ baseado nas tecnologias µModule da empresa, concebido para simplificar e melhorar o desempenho dos sistemas de medição e controle de precisão. A solução simples de sistema sobre invólucro (SiP) incorpora amplificação de alta impedância na entrada, anti-aliasing, condicionamento de sinal, conversão analógico-digital (A/D) e blocos de filtragem digital configuráveis.

Figura 1: Sistema de aquisição de dados µModule ADAQ7768-1 da ADI. (Fonte da imagem: Analog Devices, Inc.)

Figura 1: Sistema de aquisição de dados µModule ADAQ7768-1 da ADI. (Fonte da imagem: Analog Devices, Inc.)

Ao integrar componentes passivos, como resistores e capacitores, e componentes ativos, como amplificadores operacionais, referências, reguladores de baixa queda de tensão (LDOs) e conversão A/D, os μModules garantem o desempenho de uma cadeia de sinal completa ao longo das variações de temperatura e da fonte de alimentação. Isto assegura cadeias de sinal precisas e repetíveis de alto desempenho para a aquisição de sinais de sensores de pressão, temperatura e vibração.

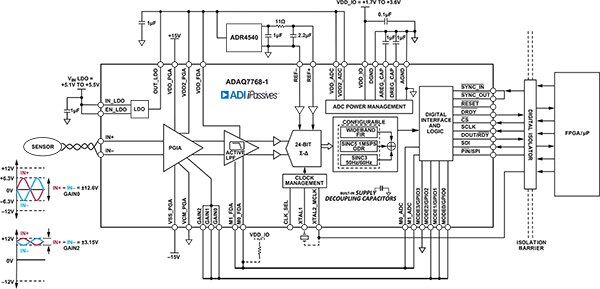

O ADAQ7768-1 integra vários componentes num único µModule, como mostrado no diagrama de blocos da Figura 2. Estes incluem um conversor analógico-digital (ADC) de precisão a 24 bits, componentes de condicionamento de sinal, como amplificadores e filtros, e circuitos de gerenciamento de energia e de referência.

Figura 2: Um diagrama de blocos do µModule ADAQ7768-1. (Fonte da imagem: Analog Devices, Inc.)

Figura 2: Um diagrama de blocos do µModule ADAQ7768-1. (Fonte da imagem: Analog Devices, Inc.)

O ADC de 24 bits permite medições precisas de parâmetros delicados, tais como níveis de vibração em estágios da lâmina, variações térmicas em conjuntos ópticos e erros de posicionamento sub-nanométricos.

Vários sensores — tais como pressão, temperatura e vibração — podem ser conectados ao front-end analógico (AFE) do ADAQ7768-1, que inclui vários componentes ativos e passivos. Podem ser utilizados vários módulos em paralelo para gerenciar dados de uma grande variedade de sensores, tais como os que monitorizam o alinhamento do estágio da lâmina ou as condições ambientais.

O ruído da fonte de alimentação pode afetar diretamente a precisão e a confiabilidade das medições do sistema de litografia, mas o ADAQ7768-1 foi concebido para funcionar com uma única fonte de alimentação, simplificando o projeto do sistema e reduzindo a necessidade de circuitos externos adicionais de gerenciamento de energia.

O projeto do gerenciamento de energia minimiza a ondulação e o ruído da fonte de alimentação, o que é fundamental para manter a elevada precisão do ADC integrado de 24 bits de pouco ruído e da cadeia de condicionamento de sinal.

O ADAQ7768-1 foi concebido para funcionar com uma única entrada regulada de 5,3 V, com uma pequena variação da faixa de tensão na entrada entre 5,1 V e 5,5 V. O módulo inclui LDOs internos para fornecer energia limpa e estável aos seus vários subsistemas internos.

O ADAQ7768-1 reduz a complexidade do projeto ao eliminar a necessidade de os projetistas adquirirem e calibrarem componentes individuais da cadeia de sinal, ajudando a simplificar as fases de prototipagem e teste, encurtando assim o tempo de lançamento no mercado.

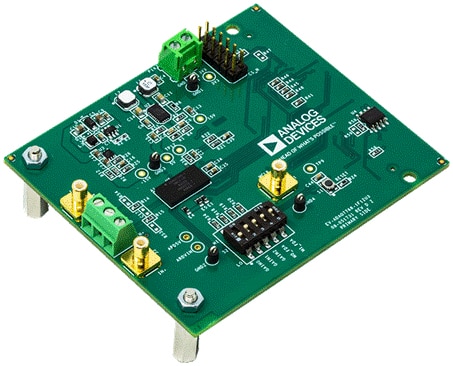

Os projetistas de produtos podem utilizar a placa de teste EVAL-ADAQ7768-1 da ADI (Figura 3) para simplificar a criação de protótipos, acelerar o desenvolvimento e ajudar a validar os projetos de aquisição de dados de precisão que integram o ADAQ7768-1 nos seus sistemas. Isto é fundamental para garantir que os sistemas funcionam como esperado em processos de posicionamento e alinhamento sub-nanométricos.

Figura 3: Placa de teste da ADI para prototipagem e teste de aplicações construídas em torno da solução de aquisição de dados ADAQ7768-1. (Fonte da imagem: Analog Devices, Inc.)

Figura 3: Placa de teste da ADI para prototipagem e teste de aplicações construídas em torno da solução de aquisição de dados ADAQ7768-1. (Fonte da imagem: Analog Devices, Inc.)

A placa de teste fornece uma plataforma totalmente funcional para testar o ADAQ7768-1 com componentes pré-montados da cadeia de sinal e oferece operação plug-and-play com equipamento de teste padrão ou microcontroladores. Os projetistas podem avaliar e otimizar o desempenho dos seus projetos, testar em várias condições ambientais, testar diferentes tipos de sensores e fontes de sinal para determinar o melhor condicionamento do sinal de entrada.

Conclusão

Os sistemas avançados de litografia, que dependem de milhares de sensores para monitoramento e controle, são cruciais para a fabricação de semicondutores menores e mais potentes. Os sensores desempenham um papel fundamental no controle dos atuadores, fornecendo realimentação em tempo real e assegurando a precisão e o rendimento na fabricação de semicondutores. O sistema de aquisição de dados ADAQ7768-1 da ADI simplifica e melhora os sistemas de medição e controle de precisão, integrando blocos de condicionamento, conversão e processamento de sinais. O seu tamanho compacto, a elevada precisão e a facilidade de utilização fazem dele uma ferramenta valiosa para o desenvolvimento de equipamento de litografia da próxima geração que exige extrema precisão e confiabilidade.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.