Noções básicas de intertravamentos de segurança

Contributed By DigiKey's North American Editors

2022-11-10

Manter o pessoal da fábrica seguro exige que eles estejam protegidos contra ameaças mecânicas a lesões corporais. Este campo da engenharia de segurança é chamado de redução de riscos industriais. As leis locais e os padrões industriais exigem legalmente que os equipamentos automatizados incluam vários recursos de segurança mecânica para evitar partidas perigosas de máquinas e acionar paradas seguras, caso surja um novo risco de lesões pessoais. A base desses sistemas de segurança são limites bem definidos em torno da máquina — e salvaguardas ou componentes de proteção da máquina.

Embora a salvaguarda seja um termo usado casualmente em alguma literatura, as normas da Organização Internacional de Normalização (ISO) e um número crescente de fornecedores de componentes de automação atribuem a isso uma definição muito específica. Essas fontes industriais oficiais geralmente limitam a proteção a componentes e subsistemas que envolvem segmentos de equipamentos possivelmente perigosos:

- Carcaças de chapa de metal e cercas de corrente ou de vidro

- Painéis de vidro deslizantes, portas e portões basculantes

- Sensores e cortinas de luz

- Componentes de barreira especiais de outros projetos eletrônicos ou físicos

- Intertravamentos de segurança — o foco deste artigo

Embora os perímetros guardados das máquinas consistam principalmente de elementos imóveis, as seções móveis ou penetráveis mencionadas (incluindo proteções de janelas, cortinas e portas) podem permitir o acesso do operador em locais estratégicos para zelar, ajustar ou fazer manutenção das máquinas. Uma maneira conveniente de categorizar esses componentes de segurança é agrupá-los, seja pelo contato físico direto do operador da máquina ou outro pessoal da fábrica com esse componente de segurança (como com cortinas de luz, por exemplo) ou se alguma subseção intermediária da máquina entra em contato com o componente. Estes últimos incluem um conjunto de interruptores e sensores de segurança ativados pela máquina, bem como intertravamentos.

Figura 1: Em cada uma das portas desta máquina, as chaves fim de curso verificam o fechamento antes de permitir que a máquina entre em funcionamento. (Fonte da imagem: Getty Images)

Figura 1: Em cada uma das portas desta máquina, as chaves fim de curso verificam o fechamento antes de permitir que a máquina entre em funcionamento. (Fonte da imagem: Getty Images)

Então, o que são exatamente os intertravamentos? São componentes de segurança mecânicos, elétricos ou eletromecânicos que possuem em seu núcleo um interruptor de proximidade ou de posição. Sempre se instalam em portões móveis (penetráveis) de máquinas. Ao contrário das cortinas de segurança ou interruptores do operador, os intertravamentos são aqueles que são acionados através do movimento tanto da máquina móvel quanto das seções do perímetro. Porém, para ser claro, os intertravamentos de segurança podem ser disparados por seções de perímetro acionadas ou por aquelas que são abertas manualmente. Seu nome deriva da forma como eles intertravam (e tornam interdependentes) as condições de segurança-controle e as posições do perímetro-portão ... seja aberto ou fechado ou qualquer outra coisa. Em outras palavras, os intertravamentos fornecem uma resposta aos controladores de segurança que, por sua vez, obtêm o status correto da máquina para um determinado conjunto de posições de segurança da máquina.

Normas que regem a inclusão dos intertravamentos

Figura 2: Os interruptores de intertravamento podem acomodar várias orientações. As normas internacionais de segurança definem as classificações de tais variações de intertravamento. (Fonte da imagem: Design World)

Figura 2: Os interruptores de intertravamento podem acomodar várias orientações. As normas internacionais de segurança definem as classificações de tais variações de intertravamento. (Fonte da imagem: Design World)

Atualmente, o projeto e a integração de intertravamentos de aplicações de automação industrial devem satisfazer cinco normas completas -— incluindo a Diretiva de Máquinas 2006/42/EC da Conformitè Europëenne (CE). A ISO 12100 (e as passagens ISO 14119 adotadas) definem os intertravamentos como dispositivos que evitam operações perigosas de máquinas quando os portões para a área vigiada estão abertos. Os intertravamentos chamados interruptores de bloqueio de segurança ou bloqueio de porta que vão um passo adiante para bloquear portas fechadas estão sujeitos a suas próprias exigências — incluindo a exigência de que apresentem um trinco de escape para técnicos que se encontrem trancados dentro de uma célula perigosa de trabalho.

Algumas das normas fazem referência ao interruptor de posição no núcleo ou à tecnologia de interruptor de proximidade no núcleo de cada intertravamento. Elas também esboçam os requisitos de como as seções de proteção da célula de trabalho, atuadas eletronicamente, funcionam em rede com controles de equipamentos — normalmente para comandar quaisquer movimentos potencialmente perigosos para abrandar ou até mesmo cessar.

Tempo de acomodação para a máquina parar

Os intertravamentos mais confiáveis satisfazem intervalos de parada de eixos específicos — definidos como o tempo que uma máquina requer para diminuir a velocidade até um estado seguro após a emissão de um comando de parada. De fato, os sistemas de intertravamento acomodam para esses intervalos de parada, bem como o tempo em que é viável que um operador de máquina possa alcançar eixos perigosos após a emissão de um comando de parada. As instalações de intertravamento otimizadas:

- Garantem um estado seguro muito antes que um operador possa tocar ou aproximar-se de eixos perigosos da máquina.

- Apóiam o uso eficiente da máquina, evitando estados de bloqueio excessivamente longos.

De fato, a ISO 12100 detalha como portas e painéis protegidos por intertravamento podem (com seu fechamento) disparar imediatamente o reinício da operação da máquina. Isso em contraste com as paradas de emergência que necessitam de sequências de reinício de máquina mais envolvidas. A lógica de tais normas é que o uso de intertravamentos é rotineiro (assim não deve dificultar as operações diárias), mas a das paradas de emergência não.

Tecnologia de intertravamento do núcleo e violabilidade

As máquinas automatizadas devem satisfazer os requisitos internacionais de segurança Tipo A, B e às vezes C. A norma de segurança funcional ISO 12100-1 e outras normas fundamentais tipo A se aplicam a todos os equipamentos de automação. Os controles eletrônicos que satisfazem a ISO 12100 podem resolver situações que envolvem qualquer manutenção inevitável de alguma fonte de energia — isto é, impedindo qualquer reinício inesperado da máquina. Para este fim, as paradas de emergência nunca são soluções aceitáveis ... mas os principais intertravamentos podem ser.

As normas de médio alcance tipo B incluem normas de abordagem de segurança B1 (incluindo ISO 13849-1 e 62061), bem como requisitos específicos do sistema de segurança B2 (incluindo ISO 13850 e 13851). Em contraste, as normas Tipo C são muito específicas para tipos de máquinas, portanto, são particularmente rigorosas e são mais empregadas por OEMs para o projeto de novos equipamentos.

As normas específicas para intertravamentos são ISO 14118 e 14119.

A ISO 4118 detalha formas de evitar partidas inesperadas de máquinas (dissipando energia mecânica e cortando energia elétrica) na entrada de um operador em um espaço de trabalho perigoso de uma máquina. Tais sistemas podem desconectar fontes de alimentação, parar motores, liberar atuadores de energia do fluido e permitir o gasto de qualquer energia cinemática remanescente dos segmentos móveis da máquina.

Em contraste com outras normas mencionadas neste artigo, a ISO 14119 cobre as especificações exigidas para os intertravamentos de segurança:

- Referindo-se às técnicas de análise de risco de outras normas de segurança.

- Definindo características de intertravamento que impedem violações de segurança acidentais e intencionais.

A ISO 14119 define os intertravamentos Tipo 1 como interruptores de posição usando atuação mecânica de dobradiça ou came facilmente sujeito a falhas. O contato atuante ocorre entre as metades intercambiáveis (não codificadas). Os benefícios dos intertravamentos Tipo 1 são baixo custo e alta configurabilidade.

Os intertravamentos tipo 2 (como primeiro definido pela DIN EN 1088) incluem interruptores de posição menos contornáveis baseados em atuação mecânica. As metades são linguetas codificadas (acopladas) ou (para bloqueios de segurança) chaves presas. O último força os operadores a bloquear todas as proteções antes que os controles permitam a partida da máquina ... e a remoção das chaves só é possível quando as proteções estão travadas. Controles de perímetro totalmente integrados vão ainda mais longe para forçar os operadores a usar essas mesmas chaves nas chaves de partida da IHM que mantêm a chave cativa durante a operação da máquina.

A ISO 14119 classifica todos os interruptores de segurança sem contato, sem atuação codificada, como intertravamentos Tipo 3. Os mais facilmente violados são aqueles que empregam atuação óptica, ultrassônica ou capacitiva; ligeiramente menos violáveis são os intertravamentos por indução e magnetismo. Onde a violabilidade é inaceitável, os intertravamentos Tipo 4 que utilizam intertravamentos combinados ou codificados em operação sem contato são garantidos (sejam baseados em tecnologia RFID, magnética ou óptica).

Comparação de intertravamentos com sensores de segurança e interruptores de perímetro

Figura 3: O simples fechamento dos intertravamentos de proteção não dispara os processos perigosos da máquina; em vez disso, essas honras vão para um intertravamento de controle separado de dupla função ou para um interruptor de partida como o interruptor capacitivo de toque suave com o dedo mostrado aqui. (Fonte da imagem: Getty Images)

Figura 3: O simples fechamento dos intertravamentos de proteção não dispara os processos perigosos da máquina; em vez disso, essas honras vão para um intertravamento de controle separado de dupla função ou para um interruptor de partida como o interruptor capacitivo de toque suave com o dedo mostrado aqui. (Fonte da imagem: Getty Images)

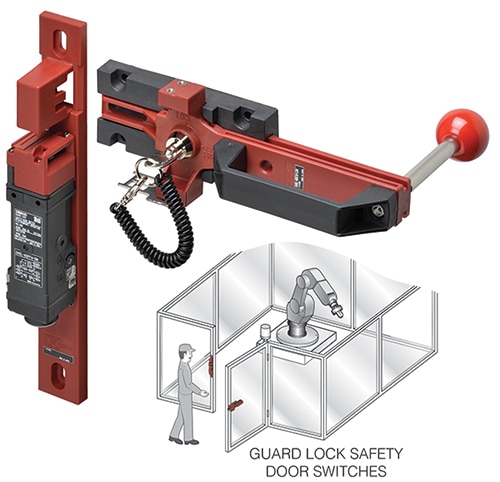

Figura 4: Alguns intertravamentos duplamente capazes têm atuadores para funcionar como bloqueios de segurança. São interruptores de posição com parafusos mortos ou conjuntos eletromagnéticos que podem manter as portas fechadas até que o braço robótico ou a máquina vigiada cesse seu movimento perigoso. Infelizmente, alguns engenheiros acreditam, erroneamente, que todos os intertravamentos são da variedade de bloqueios de segurança. (Fonte da imagem: Omron)

Figura 4: Alguns intertravamentos duplamente capazes têm atuadores para funcionar como bloqueios de segurança. São interruptores de posição com parafusos mortos ou conjuntos eletromagnéticos que podem manter as portas fechadas até que o braço robótico ou a máquina vigiada cesse seu movimento perigoso. Infelizmente, alguns engenheiros acreditam, erroneamente, que todos os intertravamentos são da variedade de bloqueios de segurança. (Fonte da imagem: Omron)

Os intertravamentos compartilham semelhanças com outros componentes de resposta e sensoriamento de segurança com base nas mesmas tecnologias de núcleo. Mas, para ser claro, nenhum desses outros componentes está associado a perímetros de máquinas como os intertravamentos. Além disso, os padrões de segurança atuais exigem que os intertravamentos não sejam reiniciados sem algum processo de reversão corretiva.

Os componentes fornecidos como sensores de segurança industrial verificam (frequentemente através de meios indutivos ou fotoelétricos sem contato) as posições das máquinas ou peças de trabalho para que os controladores comandem respostas adequadas para as condições relatadas. Em contraste, os interruptores de segurança industriais desligam e ligam as fontes de alimentação quando é detectada a posição do elemento da máquina ou da peça de trabalho. Após a verificação das posições de disparo, tais interruptores desconectam imediatamente ou retomam a energia para a seção de máquina relacionada. Não é mais suficiente usar um interruptor de proximidade comum como um intertravamento. Os requisitos da IEC 60947 exigem agora que os componentes usados como intertravamentos tenham características de segurança muito específicas para evitar violações e outras falhas.

Também são encontrados em sistemas de segurança relés que fazem ou desfazem contatos elétricos diretamente — nos arranjos mais comuns, essencialmente comunicando uma pequena tensão de comando para, em última instância, estimular uma corrente maior através dos contatos de potência que comanda. Considere duas funções comuns que os intertravamentos tornam interdependentes: a abertura de uma porta de proteção e um fuso motorizado em uma máquina operatriz. A reciprocidade entre elas torna a estação de fresagem pouco provável de danificar seus próprios subsistemas ou ferir o operador. A este respeito, os intertravamentos funcionam como interruptores em uma sequência operacional.

Os mais raros são os intertravamentos mecânicos de cames com braços que giram sobre um eixo para bloquear os perigosos eixos da máquina. Muito mais comuns são os intertravamentos eletromecânicos e eletrônicos que empregam circuitos e microprocessadores para uma confiabilidade econômica e até mesmo reconfigurabilidade. Por exemplo, os travamentos eletromecânicos articulados nas portas do perímetro incluem um cotovelo mecânico ou braço de alavanca que se abre com a proteção articulada; além do ângulo definido de alteração, que dispara comandos para parar a máquina ao redor do perímetro. Ao fechar novamente a porta, a força da porta acaba por provocar o solenóide do intertravamento para fechar novamente o circuito.

Cabeamento típico e tipos de solenóides em intertravamentos

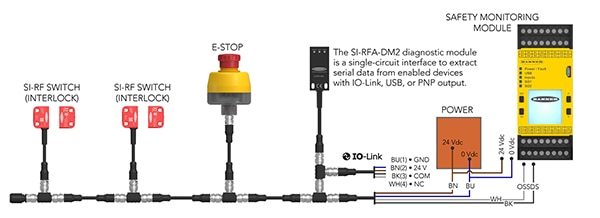

Figura 5: Opções inovadoras de conectividade só aumentaram a confiabilidade das instalações de multiproteção nos últimos anos. Aqui, um módulo de interface é conectado via redes de adaptadores T a outros componentes de segurança. (Fonte da imagem: Banner Engineering)

Figura 5: Opções inovadoras de conectividade só aumentaram a confiabilidade das instalações de multiproteção nos últimos anos. Aqui, um módulo de interface é conectado via redes de adaptadores T a outros componentes de segurança. (Fonte da imagem: Banner Engineering)

Os intertravamentos são mais comumente conectados para lógica normalmente fechada ou NF para deixar as máquinas funcionar somente se o circuito estiver fechado. A maioria das normas de segurança exige que os componentes de circuitos de segurança fiquem em série para uma detecção de erros e eventos de máxima confiabilidade (até um total admissível de sensores). Exceder esse número de sensores pode degradar o nível de desempenho de um projeto (PL) e aumentar a probabilidade de mascaramento de falhas.

Os intertravamentos de segurança que empregam um interruptor NF atuado por mola (seja posição ou limite) tipicamente fornecem uma ruptura positiva — de modo que a abertura da proteção pressiona contra a mola do intertravamento para espalhar seus contatos elétricos separadamente. Em contraste, os intertravamentos mais confiáveis de dois interruptores usam um interruptor para acionar a abertura da proteção e outro interruptor com contatos elétricos espalhados separadamente no fechamento da proteção. O autorrelato de curtos (geralmente monitorando a diferença potencial entre dois canais de entrada) é uma característica complementar para detectar o corte de fios devido ao cisalhamento, corrosão ou superaquecimento.

A confiabilidade da operação com solenóide de êmbolo e bobina torna os componentes de segurança baseados em solenóide adequados para aplicações críticas de intertravamento. A entrada elétrica normalmente causa uma saída linear do êmbolo (com um retorno por mola ao desligar a energia). Quando integrados com intertravamentos de proteção e de parafuso morto, os solenóides são a fonte de entrada para os mecanismos de bloqueio. Outros projetos baseados em solenóides também podem assegurar uma operação mecânica correta — por exemplo, para assegurar um curso de transporte consistente mesmo quando se trata de manipular equipamentos ou processar peças de trabalho em sua esteira. As redundâncias baseadas em solenóides (com interruptores ligados em série e de pólo duplo para verificação de posição) podem minimizar a sinalização de intertravamento defeituoso.

Conclusão

Os intertravamentos tornam o status do perímetro da máquina interdependente com os controles de segurança. De fato, a resposta do intertravamento atual para tais controladores pode estimular respostas de máquinas excepcionalmente sofisticadas a várias posições das portas de máquinas. Os intertravamentos mais avançados podem assumir tarefas de computação de borda à prova de falhas, IIoT e confiabilidade além das capacidades dos interruptores e sensores industriais tradicionais. A principal ressalva é que os intertravamentos de segurança não devem ser incômodos para os operadores de máquinas. Funções automáticas e desbloqueio condicional nas portas de proteção, mais frequentemente acessadas, podem melhorar a funcionalidade com a minimização de falhas não detectadas.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.