Projetos de componentes para satisfazer as normas de segurança funcional

Contributed By DigiKey's North American Editors

2022-12-15

A segurança é uma prioridade máxima em aplicações industriais para proteger os funcionários e equipamentos contra ferimentos e danos. As operações de soldagem, corte e prensagem, assim como os eixos de alta velocidade e aqueles que manuseiam peças ou substâncias perigosas representam a maior ameaça. Nos Estados Unidos, os operadores da planta devem satisfazer os regulamentos da OSHA (Occupational Safety and Health Administration) com equipamentos seguros, procedimentos operacionais e protocolos de treinamento. Complementar esses sistemas deve ser uma análise específica da planta para identificar formas pragmáticas de melhorar o bem-estar do trabalhador e a longevidade do equipamento. Além disso, as máquinas automatizadas devem satisfazer os requisitos de segurança funcional através de ações automáticas da máquina ou correções de condições ou falhas potencialmente ou certamente inseguras.

Figura 1: As torres de luz atualmente usam LEDs para eficiência e visibilidade. Alguns aumentam a segurança com buzzers embutidos para emitir uma sirene de até 100 dB durante as violações de segurança. (Fonte da imagem: Menics)

Figura 1: As torres de luz atualmente usam LEDs para eficiência e visibilidade. Alguns aumentam a segurança com buzzers embutidos para emitir uma sirene de até 100 dB durante as violações de segurança. (Fonte da imagem: Menics)

Os sistemas de segurança funcional incluem eletrônica na forma de sensores, E/S, controles, interruptores, componentes eletromecânicos, componentes de energia-fluido e software que detectam condições perigosas e mudam o estado da máquina para evitar o surgimento de situações perigosas. De início, originários da União Européia, hoje o projeto e os regulamentos de segurança funcional aplicam-se a fornecedores, construtores de máquinas e usuários finais em todo o mundo. A Norma Européia harmonizada (EN) e a Comissão Eletrotécnica Internacional (IEC) EN/IEC 62061 — listada na Diretiva de Máquinas 2006/42/EC da UE — e a Norma da Organização Internacional de Normalização (ISO) EN/ISO 13849-1 são as mais aplicadas.

A ISO 13849-1 e IEC 62061 podem ser referenciadas, e os OEMs e usuários finais são livres para usar qualquer uma delas. A única ressalva é que a segurança funcional está relacionada a máquinas e controles e não a dispositivos ou componentes ... embora estes últimos possam oferecer funcionalidades que apóiem a satisfação de uma determinada classificação de segurança.

A EN/IEC 62061 detalha requisitos e recomendações como níveis de integridade de segurança para o projeto, integração e validação de máquinas ou instalações SRECS permanentemente instaladas (não portáveis) — consistindo de controles elétricos, eletrônicos e programáveis relacionados com a segurança ou do inglês safety-related electrical, electronic, and programmable controls. Os níveis de integridade de segurança (SILs) EN/IEC 62061 classificam a segurança funcional de 1 (mais rudimentar) a 4 (mais integrada e sofisticada) com SIL3 o mais alto possível para máquinas. Os riscos que ditam a SIL necessária incluem a regularidade da exposição ao risco, a gravidade do ferimento potencial, a probabilidade de incidência e a probabilidade de que as manobras evasivas de um operador de máquina possam ajudar a evitar lesões.

|

Tabela 1: Os níveis de SIL necessários dependem da gravidade do ferimento, caso ocorra uma determinada condição insegura, bem como da probabilidade de que essa condição ocorra. (Fonte da tabela: IEC)

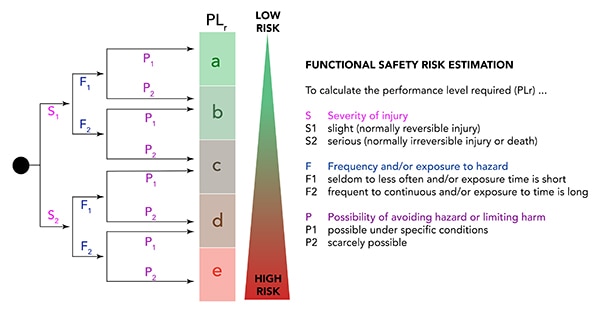

Em contraste, a EN/ISO 13849-1:2005 detalha requisitos e recomendações baseadas em SRP/CS — partes dos sistemas de controle relacionadas à segurança ou do inglês safety-related parts of control systems. Os níveis de desempenho da SRP/CS permitem quantificar as capacidades de segurança das máquinas, não importando os subcomponentes. O padrão emprega níveis de desempenho (PL) de segurança funcional bem conhecidos — variando de "a" (mais rudimentar) a "e" (mais integrado e sofisticado). Os riscos que ditam o PL necessário incluem os aplicáveis aos SILs, bem como as frequências e durações das exposições repetidas ao risco da máquina. Além disso, uma classificação PL completa inclui um número de categoria (para indicar a arquitetura geral do sistema) e o tempo médio até uma falha perigosa ou MTTFd.

Figura 2: O nível de segurança funcional apropriado para uma determinada instalação depende de variáveis qualitativas, valores quantitativos e dos resultados da análise baseada em software. (Fonte da imagem: Design World)

Figura 2: O nível de segurança funcional apropriado para uma determinada instalação depende de variáveis qualitativas, valores quantitativos e dos resultados da análise baseada em software. (Fonte da imagem: Design World)

A satisfação IEC 61508 e IEC 62061 envolve testes de controles de segurança (e validação de modos de máquina, critérios de status e correções) para confirmar a classificação de segurança funcional da máquina. A EN ISO 13849-1 e 2 também exigem testes documentados (estáticos e dinâmicos) para confirmação da integração do controle de segurança sem interrupção.

Componentes de segurança acionados pelo operador

Muitos componentes relacionados à segurança são projetados para aceitar entradas do pessoal da fábrica e não através de alguma seção ou eixo intermediário de uma máquina ou proteção. Estes incluem tapetes de segurança táteis, cortinas de luz, consoles, bem como interfaces homem-máquina (IHMs), travas de máquinas táteis, e (somente para emergências) botões de parada de cabeça de cogumelo vermelho brilhante. Os componentes de segurança voltados para o pessoal também incluem gabinetes (protegendo componentes alojados de acordo com as classificações NEMA), bem como protetores de máquinas e dutos de fio — elementos de segurança de máquinas simples, porém confiáveis, para proteger o pessoal que deve trabalhar próximo (e às vezes dentro) das máquinas e seus painéis de potência e controle.

As chaves de acionamento por cabo que circundam seções de máquinas perigosas permitem que os operadores acionem paradas de emergência (e-stops) com um puxão rápido. Especialmente comuns em torno de máquinas de face aberta (impossível de proteger), bem como de transportadores desprotegidos, estes elementos de segurança diferem das chaves seccionadoras que desligam circuitos e protegem células de trabalho perigosas para manter o pessoal fora. Outras ofertas incluem bordas de segurança (faixas) que se instalam em torno de aberturas de máquinas operatrizes (especialmente aquelas que executam tarefas de corte ou de prensagem) e tapetes de segurança de piso que acionam (através de relés de segurança especializados) respostas de segurança ao detectar um operador pisando ou em pé em suas superfícies.

Um pouco mais sofisticadas são as cortinas de luz acima mencionadas. Estas incluem um emissor de feixes fotoelétricos que, se quebrados no plano de detecção a caminho de um receptor, interrompem rapidamente processos perigosos. São mais caras que outras opções, mas justificadas quando os operadores de máquinas frequentemente interagem com uma seção de máquina. Outro componente sofisticado de segurança é o console de segurança bimanual. Estes normalmente exigem a ativação simultânea de interruptores separados para iniciar ou manter a operação da máquina.

Antes de serem confiados para proteger o pessoal e o equipamento da planta, todos os componentes de segurança acionados pelo operador (e a lógica ou controles de segurança nos quais eles se integram) devem ser verificados. Por exemplo, as normas de teste IEC 61508 e IEC 62061 exigem que uma parada de emergência usando relés redundantes que funcionem se um operador percorrer o primeiro canal entre a lógica e os dispositivos de campo ... e também deve funcionar no segundo canal entre eles. Tais funções redundantes da parada de emergência são validadas separadamente durante o comissionamento da máquina.

Interruptores de segurança automáticos, sensores e protetores

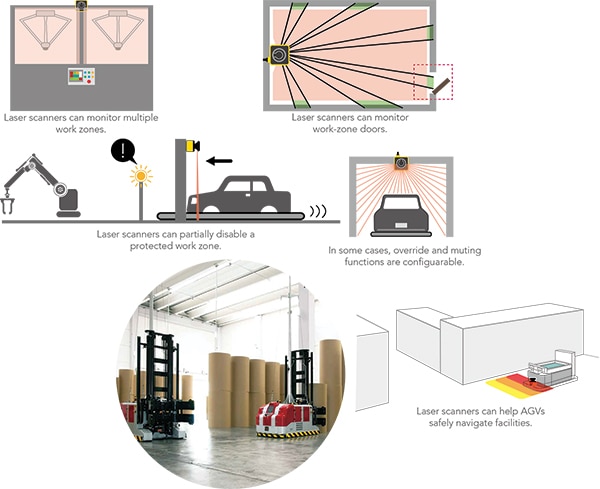

Figura 3: Os scanners de laser são um tipo de componente de segurança com resposta sem contato, mais conhecido por ajudar os AGVs a navegar nas instalações. No entanto, suas aplicações são muitas — e às vezes podem oferecer uma alternativa às cortinas de luz. (Fonte da imagem: IDEC)

Figura 3: Os scanners de laser são um tipo de componente de segurança com resposta sem contato, mais conhecido por ajudar os AGVs a navegar nas instalações. No entanto, suas aplicações são muitas — e às vezes podem oferecer uma alternativa às cortinas de luz. (Fonte da imagem: IDEC)

Separados dos componentes de segurança acionados por pessoal, estão os componentes para funções automáticas da máquina.

Bloqueios embutidos com travas e interruptores

Os interruptores e intertravamentos são elementos essenciais nos perímetros externos das células de trabalho da máquina. As chaves fim de curso de segurança têm contatos que servem para verificar automaticamente as posições ou movimentos dos elementos da máquina. Em contraste, os interruptores de segurança com funções mais elevadas — os chamados interruptores de segurança de intertravamento — usam mecanismos de intertravamento com língua ou dobradiça como protetores de máquinas resistentes à violação, tendo contatos de comutação de acionamento positivo (dupla verificação de NA e NF). As chaves de intertravamento presas com chaves mecânicas e fechaduras mantêm as portas fechadas em espaços de trabalho de máquinas até que o acesso seja seguro. Mas cada vez mais comuns são os interruptores de segurança magnéticos e RFID sem contato que monitoram a posição (aberta ou fechada) das portas da zona de trabalho e desautorizam o acesso do operador durante processos perigosos.

Segurança embutida com disjuntores e isoladores elétricos

Os componentes de segurança acionados pelo estado da máquina também incluem aqueles que garantem a segurança elétrica. Os disjuntores (assim como os fusíveis) protegem contra os efeitos prejudiciais e perigosos das correntes de sobrecarga na rede elétrica, no ramal de energia e nos circuitos de sinal. Algumas instalações incluem isoladores para separação galvânica entre dispositivos de campo e controles para garantir uma operação intrinsecamente segura. Complementando todos os projetos de segurança elétrica estão os componentes de proteção contra surtos para evitar que os picos de tensão danifiquem os componentes de automação elétrica e eletrônica envolvidos na rede elétrica e na energia de acionamento e/ou realimentação e distribuição de sinais de controle.

Segurança mecânica embutida com freios

Os freios que se qualificam como freios de segurança também são chamados de freios à prova de falhas. Estes, por padrão, estão em estado parado (normalmente para travar ou segurar um eixo de movimento) mesmo que a energia elétrica ou de fluido falhe ou seja removida. Todos dependem de uma mola ou outra ação mecânica para esta operação à prova de falhas.

Caso em questão: Freios de atrito por mola que são liberados pneumaticamente, muitas vezes, servem como freios à prova de falhas em aplicações de automação acionadas por servomotor. Todos devem ter uma classificação que certifique a conformidade com a ISO 13849-1 — normalmente da organização internacional de teste de produtos Intertek Group. Graças a seu travamento mecânico, estes não consomem energia elétrica enquanto seguram ... o que proporciona a máxima confiabilidade para o desempenho de segurança e evita o superaquecimento associado a outros modos de parada baseados em eletricidade. A vida útil é dimensionada em milhões de ciclos antes da causa comum (previsível) de falha de algum percentual de todos os componentes na série. Onde a funcionalidade IIoT é útil, os freios à prova de falhas também podem incluir diagnósticos na placa e resposta de sensores para rastrear o status operacional.

Os freios com as mais altas classificações de segurança funcional incorporam várias molas que travam mecanicamente os eixos da máquina através de superfícies de atrito que interagem com elementos estacionários dentro da carcaça do freio. As normas de segurança também exigem a inclusão de sensores para confirmar o estado do freio.

Relés de segurança e outros controles de segurança

Figura 4: Equipamentos simples que necessitam apenas de um punhado de E/S de segurança podem empregar de forma econômica relés de segurança eletromecânicos como este. (Fonte da imagem: Omron Automation and Safety)

Figura 4: Equipamentos simples que necessitam apenas de um punhado de E/S de segurança podem empregar de forma econômica relés de segurança eletromecânicos como este. (Fonte da imagem: Omron Automation and Safety)

O suporte às funções de interruptores de segurança, sensores e protetores são relés de segurança e outros controles. Todos compartilham uma capacidade comum de (quando necessário) levar a máquina a um estado seguro através da remoção de energia elétrica ou de fluido — ou retardar ou travar uma máquina ainda alimentada para uma condição segura.

Relés para segurança cabeada

Uma opção para o controle à prova de falhas são os módulos de relé de segurança. Estes utilizam eletrônica com proteção contra curto-circuito e sobretensão, assim como relés complementares. Os relés eletromecânicos cabeados são usados há décadas; eles simplesmente conectam-se aos controles automatizados e (em conjunto com as paradas de emergência ou cortinas de luz) desligam eletricamente as subseções da máquina, conforme necessário. Os inconvenientes incluem a necessidade de uma fiação extensa no local e a falta de reconfigurabilidade. Relés de segurança mais avançados exibem E/S e um projeto modular para facilitar a integração flexível com sensores, controles de máquinas e redes de automação.

Controladores de segurança para segurança programável

Outra opção de segurança que se qualifica como à prova de falhas é a integração de controladores de segurança dedicados. Tais controladores são mais adequados do que relés para sistemas de automação complexos, pois podem servir a matrizes de E/S maiores, bem como funções de CLP. A única ressalva é que estes controladores de segurança autônomos necessitam de programação adicional e treinamento de pessoal. Entretanto, sua eletrônica digital permite funções de automação que são totalmente configuráveis via software.

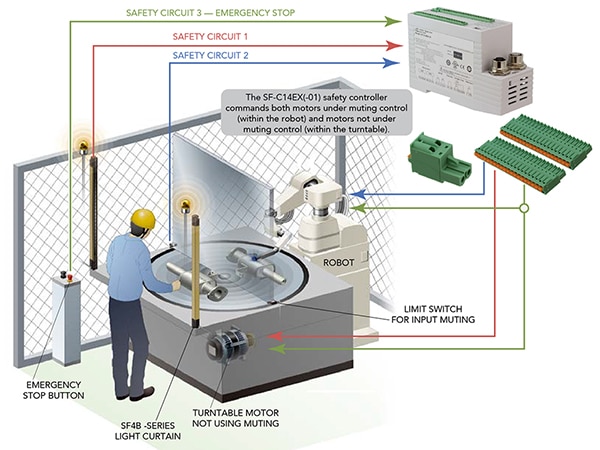

Figura 5: Os controladores de segurança podem unificar várias funções de segurança para instalações de segurança flexíveis e reconfiguráveis. Na célula de trabalho aqui ilustrada, o primeiro circuito de segurança inclui uma cortina de luz que (ao comunicar um estado interrompido) abre um interruptor de circuito para parar a mesa giratória. O segundo circuito de segurança integra controles de silenciamento que permitem ao robô operar normalmente se uma peça entrar na célula de trabalho quando a mesa giratória estiver parada. Caso contrário, este circuito abre um interruptor para desativar o robô. O terceiro circuito de segurança inclui uma parada de emergência que abre todos os interruptores e pára tanto a mesa giratória quanto o robô. (Fonte da imagem: Panasonic Industrial Automation Sales)

Figura 5: Os controladores de segurança podem unificar várias funções de segurança para instalações de segurança flexíveis e reconfiguráveis. Na célula de trabalho aqui ilustrada, o primeiro circuito de segurança inclui uma cortina de luz que (ao comunicar um estado interrompido) abre um interruptor de circuito para parar a mesa giratória. O segundo circuito de segurança integra controles de silenciamento que permitem ao robô operar normalmente se uma peça entrar na célula de trabalho quando a mesa giratória estiver parada. Caso contrário, este circuito abre um interruptor para desativar o robô. O terceiro circuito de segurança inclui uma parada de emergência que abre todos os interruptores e pára tanto a mesa giratória quanto o robô. (Fonte da imagem: Panasonic Industrial Automation Sales)

Os engenheiros podem definir zonas que necessitam de cobertura de segurança e modificar suas configurações sem a necessidade de religar toda a célula de trabalho. (Que, por sua vez, corta os custos do circuito de fiação e de mão-de-obra). Normalmente, as instalações baseadas em controladores de segurança também suportam a expansão da rede e a conectividade IIoT à medida que as operações evoluem.

Segurança integrada nos controles industriais com classificações de segurança

Uma terceira opção para o controle de segurança à prova de falhas, cada vez mais comum em máquinas sofisticadas, são os CLPs de segurança integrados, controladores de automação programáveis (PACs) e outros controles baseados em PC. Alguns desses equipamentos eletrônicos podem assumir funções de segurança, além das funções diárias da máquina. O resultado é um controle programável e, portanto, flexível tanto sobre o equipamento da máquina automatizada quanto sobre as funções de segurança que suas operações exigem.

Conclusão

A segurança suficiente da máquina depende da resposta e dos componentes de controle dimensionados para fornecer proteções proporcionais aos perigos de uma determinada aplicação. A segurança das máquinas também requer a integração, documentação e validação adequadas dos componentes. Este último garante o funcionamento correto dos circuitos de segurança para todos os modos de operação da máquina, mesmo durante as falhas.

As normas IEC 61508 e 62061 do ciclo de vida de segurança definem como a integração de segurança é executada corretamente — desde a avaliação inicial de risco e projeto até a verificação real do desempenho de um sistema instalado pelo OEM e novamente pelo ou para o usuário final uma vez que a máquina esteja instalada. Este último coloca as máquinas "dentro do ritmo" com testes das sequências de operação normal, rotinas de lentidão, paradas e de reinicialização.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.