Diferenças entre a impressão 3D com fibra de carbono e a moldagem automatizada de fibra de carbono

2023-03-09

Nos últimos anos, dois desenvolvimentos tornaram mais tênue a linha entre a impressão 3D e a fabricação de compósitos. O primeiro desenvolvimento é a forma com qual a impressão 3D agora permite o uso de polímeros de alta resistência, como o nylon, para atuar como uma matriz com fibras de carbono contínuas reforçando os componentes impressos.

Figura 1: essas são bobinas de fibra de carbono em uma instalação de produção de fibra. Esse material é amplamente utilizado para o reforço de peças feitas por métodos de manufatura aditiva. (Fonte da imagem: Getty Images)

Figura 1: essas são bobinas de fibra de carbono em uma instalação de produção de fibra. Esse material é amplamente utilizado para o reforço de peças feitas por métodos de manufatura aditiva. (Fonte da imagem: Getty Images)

O segundo desenvolvimento é a forma pela qual a fabricação de compósitos (especialmente para componentes aeroespaciais e de máquinas automatizadas) está migrando cada vez mais da moldagem manual para processos automatizados. Esses últimos incluem a moldagem automatizada por fita e colocação de fibra, confiando na automação robótica para depositar material.

Na verdade, ainda existem outras diferenças entre os dois processos e o desempenho dos vários componentes de plástico reforçado com fibra de carbono (CFRP) que eles produzem.

Impressão 3D reforçada com fibra de carbono

O que quase todos os processos de manufatura aditiva (AM) têm em comum é que eles constroem um componente 3D por depositar uma série de camadas bidimensionais — uma sobre a outra. Existem muitos processos AM diferentes; os dois mais bem estabelecidos para aplicações industriais são a sinterização seletiva a laser (SLS) e a estereolitografia.

A SLS usa lasers para fundir um material em pó camada por camada para construir componentes. Desenvolvido pela primeira vez para um processo de construção sob medida para polímeros, hoje a SLS é cada vez mais utilizada para produzir componentes aeroespaciais de alumínio, aço inoxidável e titânio de alta resistência.

Entretanto, o processo de AM com o qual a maioria dos leigos (e engenheiros) estão familiarizados é a modelagem por deposição de filamentos ou FDM. Na modelagem FDM, um carretel de filamento alimenta um subconjunto aquecido e depois sai por um bocal como polímero derretido. O bocal então percorre a face da peça que está sendo construída enquanto o material polímero flui livremente e se deposita sobre a última camada da peça (e se solidifica rapidamente). O processo é parecido com construir uma peça em 3D usando uma pistola de cola quente.

Hoje em dia, as máquinas FDM de baixo custo abundam... que é em parte o motivo pelo qual a FDM é o subtipo de AM que a maioria das pessoas pensam quando se referem à impressão 3D. Embora os termos impressão 3D e manufatura aditiva possam ser utilizados de forma intercambiável, este último refere-se tipicamente à prototipagem industrial e peças de produção de alta qualidade. Em contraste, o termo impressão 3D é mais usado (embora nem sempre) para se referir à prototipagem de baixo custo e aplicações amadoras.

Algumas máquinas FDM são compatíveis com materiais poliméricos que são reforçados com uma porcentagem relativamente pequena de fibras curtas de vidro ou de carbono de orientação aleatória. Tais tipos de reforço são mais comumente associados a componentes moldados por injeção de alta resistência (como pára-lamas e painéis automotivos, por exemplo) do que componentes compostos de alto desempenho destinados a serem incluídos em máquinas automatizadas. Por outro lado, algumas poucas máquinas FDM avançadas são hoje capazes de depositar polímeros de alta resistência, como nylon em conjunto com fios contínuos de fibra de carbono. A Markforged foi pioneira nesse tipo de impressão 3D para alavancar os benefícios do fortalecimento por fibra de carbono de fio contínuo. Não é de se admirar que essa empresa continue sendo a que a maioria dos engenheiros associa à produção de componentes com tal reforço.

Fabricação automatizada de compósitos

Dentro de indústrias como a aeroespacial, a fabricação tradicional de compósitos baseada em operações manuais está sendo lentamente substituída por processos automatizados. Robôs industriais de seis eixos, bem como máquinas de pórtico personalizadas, são os principais projetos de sistemas de movimento para executar:

- Colocação automatizada de fibra e enrolamento filamentar

- Métodos de infusão de resina para injetar resina em moldes contendo pré-formas de fibra seca

Os processos automatizados de injeção de compósitos ainda são diferenciados entre técnicas de molde aberto e molde fechado. Os processos de injeção de compósito em molde fechado garantem que todas as faces externas sejam lisas e bem controladas. Em contraste, os processos de molde aberto têm uma superfície externa da linha do molde bem controlada e uma superfície interna da linha do molde muito mais áspera.

As máquinas de moldagem automatizada por fita ou ATL normalmente usam máquinas de pórtico para depositar a chamada fita pré-impregnada com resina em moldes relativamente planos ou suavemente curvos de uma só face. Os end effectors nas máquinas ATL podem incluir:

- Roletes

- Elementos de aquecimento para desbaste e aderência das camadas à medida que são depositadas

- Cortadores para cortar a fita antes de começar em uma nova posição

As fitas têm geralmente de 3 a 12 milímetros de largura, mas podem ser de até 300 mm com fibras contínuas embutidas em uma fita termoplástica ou termofixa. As resinas termofixas são normalmente curadas em um autoclave após a operação ATL, enquanto as fitas termoplásticas requerem um pré-aquecedor na cabeça de colocação da fita. Várias camadas de fita são depositadas uma sobre a outra com excelente controle sobre a orientação das fibras.

O processo de moldagem ATL atinge taxas de deposição muito altas — chegando a 45 quilos por hora. O único senão é que requer materiais de pré-impregnados caros.

Outra técnica chamada enrolamento filamentar deposita fibras em um mandril rotativo — um tipo de molde de uma só face para a produção de estruturas tubulares. Conforme o mandril gira, ele puxa as fibras de uma bobina... que por sua vez se move para cima e para baixo pelo eixo de rotação para controlar a orientação das fibras. O enrolamento filamentar é compatível tanto com a fita pré-impregnada quanto com as fibras secas impregnadas em movimento — imediatamente antes da deposição. Neste último, as fibras secas são extraídas passando por um banho de resina em um processo chamado de enrolamento úmido, que tem o benefício de minimizar os custos do material. No enrolamento filamentar, o perfil das peças a serem produzidas não precisa ser perfeitamente circular, mas precisa ser continuamente convexo. A tensão nas fibras resulta em boa compactação e em um controle razoavelmente bom da orientação das fibras — embora o controle do alinhamento axial das fibras não seja possível.

Os processos de colocação automatizada de fibra de fita estreita (AFP) e colocação automatizada de fibra (ATP) são agora amplamente utilizados na produção de aeronaves. Nessas abordagens, uma matriz de fitas pré-impregnadas estreitas é simultaneamente depositada sobre uma peça em construção. As AFP e ATP combinam muitas das vantagens do enrolamento filamentar e da colocação automática de fita. Entretanto, elas oferecem o benefício adicional de curvas muito mais apertadas do que os processos ATL, mantendo ao mesmo tempo uma alta taxa de deposição. Tanto moldes fixos como mandris rotativos podem ser utilizados.

A moldagem por transferência de resina ou RTM é semelhante à moldagem por injeção. Ela usa um molde fechado no qual é injetada resina, embora a uma velocidade muito mais lenta do que a da moldagem por injeção. (O preenchimento de um molde por RTM pode levar de cinco a 20 minutos). Uma pré-forma de fibra seca deve primeiro ser cortada, montada e colocada no molde... e isso geralmente é realizado por um robô de seis eixos que recebe uma quantidade significativa de intervenção manual. O benefício da RTM é que o processo de adição pode alcançar formas complexas com tolerâncias muito justas.

Principais diferenças de processo entre a impressão 3D e a fabricação automatizada de compósitos

As diferenças mais óbvias e fundamentais entre a impressão 3D e a fabricação automatizada de compósitos estão relacionadas às suas necessidades em termos de ferramentas.

A impressão 3D simplesmente deposita material sobre uma placa de base plana, construindo suas próprias estruturas de apoio onde for necessário para estruturas suspensas ou ocas. Portanto, não requer ferramentas específicas para cada peça — permitindo que projetos pontuais sejam construídos rapidamente com baixo custo. Em contraste, todos os processos automatizados de fabricação de compósitos depositam material em alguma forma de ferramenta de molde, o que define a forma final do componente. Isso significa que operações de usinagem caras e demoradas são normalmente necessárias antes mesmo do início da fabricação real dos compósitos, tornando esses métodos muito menos adequados à prototipagem rápida e pontual.

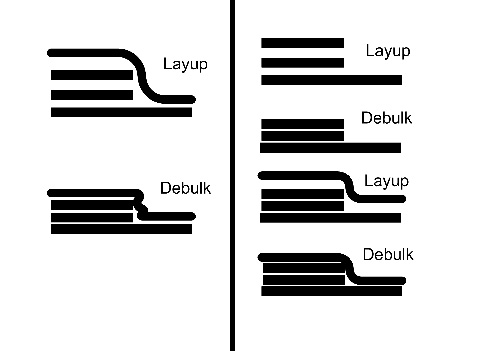

As diferenças adicionais entre a impressão 3D e a fabricação automatizada de compósitos estão relacionadas às suas complexidades gerais. Enquanto a impressão 3D é essencialmente um processo único (com uma quantidade relativamente modesta de remoção de rugosidades e limpeza após a deposição do material), a fabricação de compósitos muitas vezes envolve vários processos de acabamento. Os componentes podem ser colocados em um molde com múltiplas compactações e operações de desbaste realizadas entre moldagens... e uma posterior cura em autoclave também pode ser necessária. Embora a fabricação de compósitos possa resultar em peças de maior desempenho, ela também requer equipamento e experiência de capital significativamente mais intensivos.

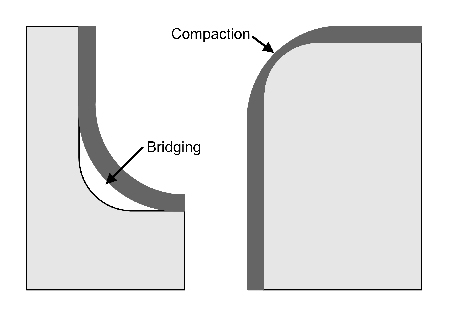

Figura 2: observe as diferenças entre os processos de desbaste para impressão 3D à esquerda e a fabricação automatizada de compósitos à direita. (Fonte da imagem: Jody Muelaner)

Figura 2: observe as diferenças entre os processos de desbaste para impressão 3D à esquerda e a fabricação automatizada de compósitos à direita. (Fonte da imagem: Jody Muelaner)

As operações de compactação ou desbaste são, às vezes, realizadas utilizando roletes ou sacos a vácuo. Tais técnicas podem melhorar a fração de fibras e também evitar problemas como o enrugamento. Considere o exemplo abaixo com uma camada externa suscetível a rugas se as camadas inferiores não forem desbastadas antes.

Figura 3: os problemas na manufatura aditiva incluem ligação e compactação. (Fonte da imagem: Jody Muelaner)

Figura 3: os problemas na manufatura aditiva incluem ligação e compactação. (Fonte da imagem: Jody Muelaner)

Esses dois problemas podem surgir nos cantos das peças feitas por manufatura aditivas: ligação e compactação. A ligação afeta os raios internos onde uma camada pode não estar totalmente alinhada com o molde ou com uma camada anterior, resultando em um vazio. A compactação afeta os raios externos e resulta de forças de desbaste e consolidação excessivamente concentradas na redução da espessura do material nos cantos de uma peça.

Impulsionando o desempenho do plástico reforçado com fibra de carbono

As peças reforçadas feitas por manufatura aditiva são essencialmente peças de plástico reforçado com fibra de carbono ou peças de CFRP contendo fibras unidas por uma matriz de polímero. A resistência dos componentes de CFRP não é limitada pela resistência das fibras individuais de carbono, mas:

- Pela porcentagem do conteúdo total do material representado pela fibra de carbono

- Pelo subtipo exato da interface de fibra-matriz

- Pela orientação das fibras

A fração de fibra é a porcentagem de fibras de carbono na massa total do componente. Como são as fibras de carbono que, em grande parte, conferem ao CFRP sua resistência, um maior desempenho é alcançado quando a fração de fibra é muito alta... com apenas material matriz suficiente para manter as fibras juntas de forma eficiente. Entretanto, há uma ressalva a ser considerada aqui.

A interface fibra-matriz é a ligação entre as superfícies das fibras de carbono individuais e a matriz de polímero. Normalmente, é nessas interfaces que as falhas realmente ocorrem. O primeiro passo para alcançar uma boa interface fibra-matriz é assegurar que as fibras sejam totalmente umedecidas durante a formação do material composto, de modo que o polímero penetre de fato entre todas as fibras. O ensacamento a vácuo e a compactação podem melhorar drasticamente a umidificação e a fração de fibra que pode ser alcançada. A fração ideal de fibra é tipicamente de 55 a 65%, já que essa faixa garante umedecimento completo. Também são possíveis altas frações de fibra utilizando a impressão 3D.

O tipo de material matriz também afeta a interface fibra-matriz; as resinas termoplásticas curadas em autoclave geralmente têm melhor desempenho do que os termoplásticos.

Conclusão

As peças fabricadas por fabricação automatizada de compósitos alcançam atualmente um desempenho muito superior às peças por impressão 3D contendo fibra de carbono... embora pareça haver pouca razão fundamental para isso. Os termoplásticos modernos podem agora alcançar um desempenho razoavelmente alto e são cada vez mais comuns na fabricação automatizada de peças de aeronaves e outras aplicações exigentes.

Logo, componentes fabricados por processos por impressão 3D incorporando reforço de fibra de carbono poderiam rivalizar com o desempenho dos componentes fabricados pelos meios termoplásticos-compostos convencionais. No entanto, as superfícies e formas de precisão possíveis com os métodos tradicionais de processamento de chapas e máquinas operatrizes (necessário para linhas de molde bem controladas, por exemplo) é uma área que dificilmente a impressão 3D rivalizará num futuro próximo.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.