Elimine os alarmes falsos de congestionamento do transportador para aumentar a produtividade da automação da fábrica

Contributed By DigiKey's North American Editors

2023-08-25

Os transportadores de movimento rápido são amplamente utilizados na automação de fábrica para acelerar a produção e aumentar a eficiência. Mas, ocasionalmente, as coisas podem dar errado. Um problema frequente é o congestionamento; um item fica preso e outros se acumulam rapidamente atrás dele. Isso é ruim não apenas para o rendimento e prejudicial ao sistema transportador, mas também pode ser perigoso para os trabalhadores próximos.

Um detector a laser é uma solução para eliminar esses congestionamentos. Ao emitir um feixe sobre o transportador e detectar o reflexo, o sensor pode verificar se há itens alojados e parar o sistema antes que ocorram danos. Embora sejam simples de instalar e usar, os detectores a laser não são infalíveis. Por exemplo, se vários itens estiverem em movimento, mas não houver espaço entre eles, o sistema poderá concluir que há um congestionamento e parar desnecessariamente a esteira.

Os recentes lançamentos de produtos com sensores a laser reduzem o número de alarmes falsos, aproveitando a tecnologia óptica e os algoritmos de software mais avançados.

Este artigo descreve brevemente os dois tipos de sensores de luz usados para a detecção de congestionamentos: LED e lasers. Em seguida, ele se concentra no laser de tempo de voo (ToF) e considera os principais fatores que determinam o desempenho do sensor. O artigo também apresenta um sensor a laser ToF do mundo real da Banner Engineering e ilustra como configurá-lo para uma aplicação de detecção de congestionamento da esteira transportadora.

O que é um sensor a laser?

Um sensor a laser usa um feixe de luz coerente para detectar um objeto e ajudar a determinar sua distância. Na ausência de um objeto, a luz é refletida de uma superfície de referência fixa. No entanto, se um objeto atravessar o feixe, a luz será refletida com uma intensidade diferente e a uma distância menor, acionando assim o sensor. Um sensor LED também pode detectar a presença de objetos usando luz e tende a ser mais barato, mas a diferença de custo diminuiu nos últimos anos, e o sensor a laser é tecnicamente superior em vários aspectos.

Por exemplo, em comparação com os sensores LED, o tipo laser oferece um alcance de detecção significativamente maior com maior precisão. Além disso, o feixe de laser rigorosamente controlado produz um pequeno ponto em um longo alcance com boa reflexão, mesmo em superfícies pouco refletoras. Esses atributos permitem que os sensores a laser detectem, por exemplo, objetos minúsculos, até mesmo fibras finas. Uma outra vantagem é que um sensor a laser pode detectar objetos através de furos ou aberturas estreitas (Figura 1).

Figura 1: Os sensores a laser oferecem boa reflexão mesmo em produtos com superfícies pouco refletoras. (Fonte da imagem: Banner Engineering)

Figura 1: Os sensores a laser oferecem boa reflexão mesmo em produtos com superfícies pouco refletoras. (Fonte da imagem: Banner Engineering)

Os sensores a laser usam duas técnicas para determinar a distância até o objeto detectado: triangulação ou ToF do feixe. A técnica de triangulação usa o ângulo da luz refletida para determinar sua distância do sensor. Os sensores ToF, como o nome sugere, medem o tempo que o feixe leva para ir até o objeto e voltar. Em seguida, eles usam a velocidade conhecida da luz ("c") para calcular a distância até o objeto usando a fórmula simples: distância até o objeto em metros (m) = ToF em segundos (s)/2 x c em metros por segundo (m/s) (Figura 2).

Figura 2: A técnica ToF mede o tempo que um pulso de luz leva para ir até o objeto e voltar e, em seguida, aplica uma fórmula simples para calcular a distância até o objeto. (Fonte da imagem: Banner Engineering)

Figura 2: A técnica ToF mede o tempo que um pulso de luz leva para ir até o objeto e voltar e, em seguida, aplica uma fórmula simples para calcular a distância até o objeto. (Fonte da imagem: Banner Engineering)

Os sensores a laser que usam triangulação são mais baratos e mais precisos em distâncias curtas de até 100 mm. Os tipos ToF são melhores para detecção a longa distância, até 24 m. As aplicações de detecção de congestionamento em transportadores exigem que o sensor a laser opere em vários metros, portanto, no restante deste artigo, apenas o último tipo será considerado.

Critérios de seleção para sensores a laser

Embora os sensores a laser sejam tecnicamente superiores aos dispositivos LED, é necessária uma seleção cuidadosa para garantir que o melhor sensor seja selecionado para uma determinada aplicação.

Os principais parâmetros a serem considerados incluem:

- Repetibilidade (ou reprodutibilidade): Refere-se à confiabilidade com que o sensor pode repetir a mesma medição nas mesmas condições. Por exemplo, a repetibilidade de 0,5 mm significa que várias medições do mesmo alvo estarão todas dentro de ±0,5 mm.

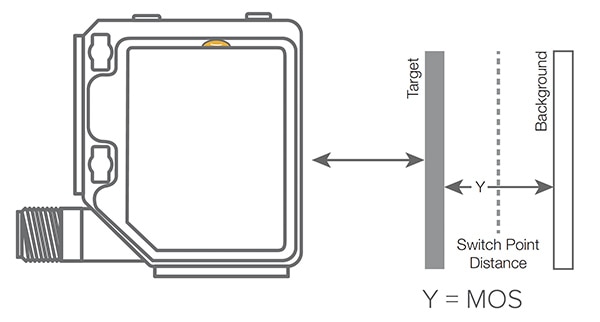

- Separação mínima de objetos (MOS): Refere-se à distância mínima que um alvo deve estar separado de seu plano de fundo para ser detectado de forma confiável pelo sensor. Um MOS de 0,5 mm significa que o sensor pode detectar um objeto que esteja a pelo menos 0,5 mm de distância do plano de fundo (Figura 3).

- Resolução: Essa é a medida da menor alteração na distância que um sensor pode detectar. Uma resolução de 0,5 mm significa que o sensor pode detectar alterações de até 0,5 mm. Essa especificação é a mesma que a repetibilidade do melhor caso, mas é expressa como um número absoluto em vez de uma tolerância.

- Precisão: É a diferença entre os valores reais e os valores medidos. É usado para avaliar a precisão da medição de uma distância desconhecida sem um alvo de referência. Essa medida é útil ao comparar medições de vários sensores.

- Linearidade: Esse é um parâmetro alternativo à precisão ao analisar as alterações relativas nas medições a partir de um alvo de referência conhecido. É semelhante à calibração dos pontos de 4 e 20 miliamperes (mA) de um sensor analógico, em que todas as medições de distância são relativas às condições ensinadas.

Figura 3: MOS é a distância mínima que um alvo deve estar separado de seu plano de fundo para ser detectado de forma confiável pelo sensor. (Fonte da imagem: Banner Engineering)

Figura 3: MOS é a distância mínima que um alvo deve estar separado de seu plano de fundo para ser detectado de forma confiável pelo sensor. (Fonte da imagem: Banner Engineering)

A seleção de um sensor a laser começa com a combinação de sua capacidade com as características dimensionais da aplicação. Por exemplo, se os objetos a serem detectados estão a centímetros ou a vários metros de distância. Mas há outros critérios de seleção que dependem da cor e da refletividade dos objetos a serem detectados.

Otimização do sensor a laser para alvos desafiadores

Os desafios comuns dos sensores a laser incluem objetos com superfícies altamente refletoras e objetos com superfícies escuras ou foscas. Para lidar com o primeiro caso, o engenheiro deve escolher um sensor a laser com compensação automática de ganho, de modo que o dispositivo diminua seu ganho para reduzir a intensidade do laser e, portanto, a magnitude da luz refletida. A compensação de ganho ajuda a manter a precisão. Ao procurar objetos escuros ou pouco refletivos, o sinal de retorno pode ser muito fraco e difícil de detectar. Uma solução é especificar um sensor a laser que aumente automaticamente seu ganho para amplificar o sinal refletido e detectar de forma confiável alvos que outros sensores podem ter dificuldade de observar.

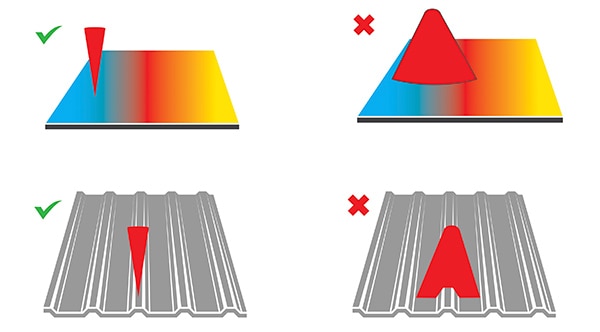

Para muitas aplicações, um ponto de feixe bem focalizado é ideal. Por exemplo, um ponto pequeno funciona melhor em situações em que o alvo contém várias cores. Um ponto focalizado pode ser direcionado a apenas uma cor em um produto multicolorido para obter uma reflexão consistente e confiável (Figura 4, parte superior). Um pequeno ponto de feixe também é útil para focar em um ponto específico de uma superfície perfilada. Esse foco garante novamente uma operação robusta (Figura 4, parte inferior).

Figura 4: Um ponto bem focalizado funciona de forma confiável em superfícies multicoloridas e perfiladas. (Fonte da imagem: Banner Engineering)

Figura 4: Um ponto bem focalizado funciona de forma confiável em superfícies multicoloridas e perfiladas. (Fonte da imagem: Banner Engineering)

Mas selecionar um sensor a laser com um ponto focalizado não é a resposta para todas as aplicações. Há ocasiões em que um ponto maior e mais difuso é a melhor opção. Por exemplo, um ponto grande iluminando uma superfície áspera permite o cálculo da média da luz refletida para maior estabilidade da medição (Figura 5).

Figura 5: Um ponto mais difuso funciona melhor em superfícies ásperas, pois tende a reduzir a média dos reflexos das áreas altas e baixas. (Fonte da imagem: Banner Engineering)

Figura 5: Um ponto mais difuso funciona melhor em superfícies ásperas, pois tende a reduzir a média dos reflexos das áreas altas e baixas. (Fonte da imagem: Banner Engineering)

Eliminação de congestionamentos em transportadores

Os transportadores de fábrica de movimento rápido podem ser propensos a congestionamentos, principalmente em curvas, onde as mercadorias podem se acumular rapidamente na saída da curvatura. Uma curva também é propensa a falsos congestionamentos, pois o fluxo de pacotes volumosos geralmente oferece poucos espaços para que os sensores convencionais detectem um congestionamento (Figura 6).

Figura 6: As curvas do transportador são propensas a alarmes falsos de congestionamento, pois o fluxo de pacotes volumosos oferece poucos espaços para que os sensores convencionais detectem a falta de movimento. (Fonte da imagem: Banner Engineering)

Figura 6: As curvas do transportador são propensas a alarmes falsos de congestionamento, pois o fluxo de pacotes volumosos oferece poucos espaços para que os sensores convencionais detectem a falta de movimento. (Fonte da imagem: Banner Engineering)

As soluções comuns para falsos congestionamentos geralmente causam mais problemas do que resolvem. Os métodos típicos incluem acrescentar temporizadores de atraso para dar tempo de sumir os falsos congestionamentos. Embora esses atrasos possam funcionar, no caso de um congestionamento mais sério, a resposta é atrasada e pode causar desgaste excessivo no equipamento à medida que mais pacotes se acumulam e estressam os componentes do transportador. Além disso, as forças envolvidas em um congestionamento podem danificar as mercadorias presas no transportador. Por fim, os congestionamentos graves são geralmente resolvidos por trabalhadores que tentam limpar a linha durante o período de atraso com bastões dedicados para este fim. Isso representa um risco, pois os trabalhadores estão acessando áreas perigosas, enquanto grandes motores elétricos continuam funcionando.

Os falsos congestionamentos são comuns: a Banner Engineering cita um cliente que descobriu que 82% dos congestionamentos "detectados" usando métodos de detecção convencionais eram alarmes falsos. Os alarmes falsos não apenas causam danos e colocam a equipe em perigo, mas também custam dinheiro. Esses custos incluem:

- Produtividade perdida

- Processos a jusante com falta de trabalho

- Tempo perdido gasto pela equipe de manutenção para diagnosticar problemas falsos

- Desgaste dos sistemas de transportadores devido a paradas e partidas constantes

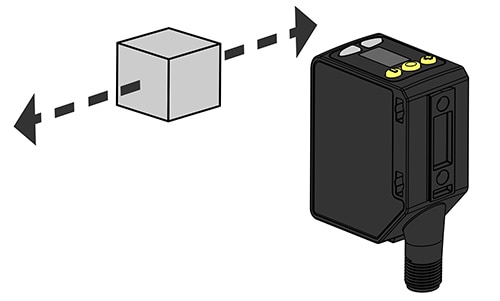

A solução para esse desafio de engenharia é um sensor a laser que minimiza a detecção de falsos congestionamentos, mas reage rapidamente a bloqueios reais. Uma opção é o Q5XKLAF10000-Q8 da linha Q5X de sensores ToF da Banner Engineering (Figura 7). Esse sensor opera em uma faixa de 50 mm a 10 m, tem uma repetibilidade de ±0,5 a 10 mm, um MOS de 1 a 70 mm, uma resolução de 1 a 30 mm, uma linearidade de ±5 a 150 mm e uma precisão de ±3 a 150 mm. Esse sensor a laser também tem compensação automática de ganho e um tempo de resposta selecionável pelo usuário de 3, 5, 15, 25 ou 50 milissegundos (ms).

Outros recursos importantes do Q5XKLAF10000-Q8 que o tornam particularmente adequado para aplicações de transportadores incluem:

- Um algoritmo integrado de detecção de congestionamento que não depende de folgas para detectar o fluxo de pacotes

- A capacidade de detectar vários tipos de embalagens, incluindo caixas, garrafas e sacos plásticos

- Um conector M12 padrão do setor

- Uma variedade de suportes de montagem

Figura 7: O sensor a laser Q5XKLAF10000-Q8 é um detector compacto de congestionamento de esteira que inclui um algoritmo de detecção integrado que não depende de folgas para detectar o fluxo do objeto-alvo. (Fonte da imagem: Banner Engineering)

Figura 7: O sensor a laser Q5XKLAF10000-Q8 é um detector compacto de congestionamento de esteira que inclui um algoritmo de detecção integrado que não depende de folgas para detectar o fluxo do objeto-alvo. (Fonte da imagem: Banner Engineering)

Configuração de um sensor óptico a laser

Para a aplicação em curvas de transportadores descrita acima, o sensor a laser Q5X deve ser montado imediatamente após a curva para a detecção mais rápida do congestionamento. O dispositivo apresenta dois indicadores de saída, um display e três botões. Ele deve ser montado em um suporte para garantir a melhor confiabilidade de detecção e o melhor desempenho de MOS. Uma orientação sugerida é mostrada na Figura 8. O sensor a laser é então conectado, conforme mostrado na Figura 9.

Figura 8: O sensor a laser Q5XKLAF10000-Q8 funciona melhor quando montado a 90 graus para o fluxo do objeto de destino. (Fonte da imagem: Banner Engineering)

Figura 8: O sensor a laser Q5XKLAF10000-Q8 funciona melhor quando montado a 90 graus para o fluxo do objeto de destino. (Fonte da imagem: Banner Engineering)

Figura 9: A conexão elétrica e de sinal do sensor a laser é feita por meio de um conector M12 padrão. Este diagrama mostra a configuração de um sistema analógico de 0 a 10 volts. (Fonte da imagem: Banner Engineering)

Figura 9: A conexão elétrica e de sinal do sensor a laser é feita por meio de um conector M12 padrão. Este diagrama mostra a configuração de um sistema analógico de 0 a 10 volts. (Fonte da imagem: Banner Engineering)

Depois de orientado e ligado, o sensor a laser deve ser introduzido em sua superfície de referência. Essa é a parte do transportador ou de outro dispositivo que reflete a luz quando nenhum objeto está passando pelo feixe do sensor. A seleção da superfície de referência ideal é fundamental para o desempenho geral do sensor a laser. Essa superfície deve ter um acabamento fosco ou difuso, estar livre de óleo, água ou poeira, ter uma localização permanente e estar livre de vibrações. A superfície também deve estar entre 200 mm e a faixa máxima de detecção. Os itens a serem detectados devem passar o mais próximo possível do sensor e o mais longe possível da superfície de referência.

O sensor a laser Q5X é programado usando os botões e o display. A programação é feita acessando os menus e inserindo valores para os parâmetros funcionais. Por exemplo, um parâmetro importante é o "dual mode” ou modo duplo; esse modo registra a distância e a quantidade de luz recebida da superfície de referência. O sensor então registra a passagem de um objeto entre o sensor e a superfície de referência quando a distância percebida ou a quantidade de luz retornada muda.

Outro parâmetro importante que requer programação é o "jam retroreflective". Essa é uma extensão do modo duplo que otimiza a detecção de congestionamento, quando há um plano de fundo presente. É definido um valor independente da faixa de congestionamento, que define o movimento mínimo do objeto necessário para ser qualificado como "não congestionado", o que, em combinação com um limite de intensidade determinado automaticamente, determina que um objeto está se movendo. Há um modo de "ensino" semelhante para otimizar a detecção de congestionamento, quando não há nenhum fundo presente.

Conclusão

Manter os transportadores de automação da fábrica funcionando é importante para manter a produtividade e garantir a segurança dos trabalhadores. Mas, mesmo nas melhores linhas de produção, ocorrem congestionamentos. No entanto, as abordagens convencionais usadas para detectar esses congestionamentos geralmente disparam alarmes falsos. Conforme mostrado, a última geração de sensores a laser de empresas como a Banner Engineering tem recursos avançados que minimizam a detecção falsa e são relativamente fáceis de instalar e programar para obter um desempenho ideal.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.