Como a robótica SCARA, de seis eixos e cartesiana de pick-and-place otimiza e agiliza os processos de fabricação de produtos eletrônicos

Contributed By DigiKey's North American Editors

2023-07-12

Introdução

Segundo algumas estimativas, o uso da robótica na fabricação de produtos eletrônicos agora rivaliza com o da indústria automotiva. Não é de se admirar: Chips fabricados, componentes e eletrônicos totalmente montados são de alto valor e, portanto, justificam investimentos em tecnologias de automação. O que complica as coisas é que os volumes e, portanto, o rendimento devem ser altos, e os produtos também são inerentemente delicados... com lâminas de semicondutores para algumas aplicações com apenas 140 µm de espessura. Esses parâmetros de aplicação exigem manuseio preciso com sistemas de movimento e robótica com alcance, velocidade, força e destreza excepcionais, bem como conformidade com salas limpas.

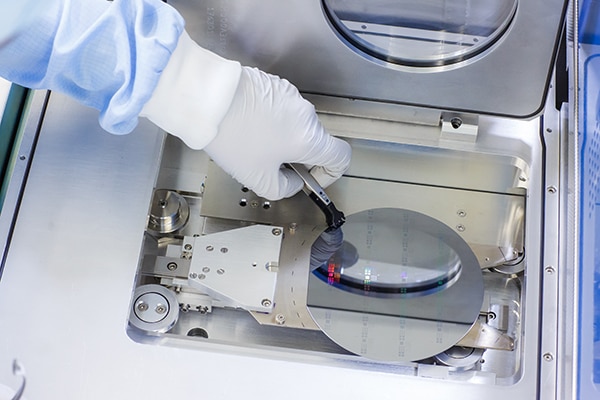

Figura 1: Aqui, uma lâmina delicada é colocada em uma máquina de deposição de camada atômica localizada em uma sala limpa. (Fonte da imagem: Dreamstime)

Figura 1: Aqui, uma lâmina delicada é colocada em uma máquina de deposição de camada atômica localizada em uma sala limpa. (Fonte da imagem: Dreamstime)

Para acelerar a adoção da robótica na fabricação de semicondutores, estão surgindo classes de robôs de seis eixos, braços robóticos de montagem de conformidade seletiva (SCARAs), maquinário cartesiano e robôs colaborativos com hardware reconfigurável ou modular, bem como software unificador para simplificar bastante a implementação.

Esses robôs e seus equipamentos complementares devem ser projetados, dimensionados e instalados em ambientes de sala limpa, caso contrário, correm o risco de contaminar as delicadas lâminas com impurezas. Os requisitos são definidos pela ISO 14644-1:2015, que classifica a limpeza do ar da sala limpa por concentração de partículas. Portanto, há uma dependência especialmente forte:

- Métodos exatos de integração, embalagem, entrega e instalação para evitar que partículas entrem na sala limpa

- Revestimentos especiais que não descascam nem se degradam de outra forma

- Gabinetes e outros elementos de aço inoxidável sempre que possível

- Lubrificantes especiais inertes e não gasosos para componentes mecânicos

- Elementos de aspiração dentro do corpo robótico para direcionar qualquer partícula para uma área de exaustão segregada

- Vedação especializada de todas as juntas do robô

Esse último é especialmente importante para robôs de alta velocidade que satisfazem a necessidade de alta produtividade de semicondutores, mas liberam mais partículas do que os equipamentos de movimento mais lento.

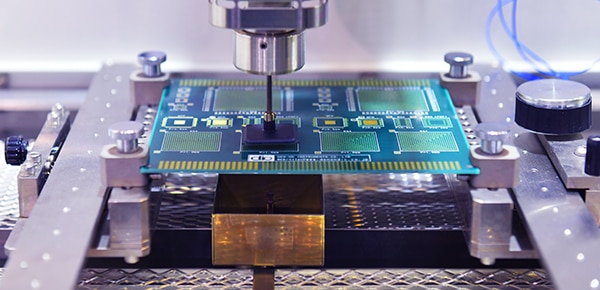

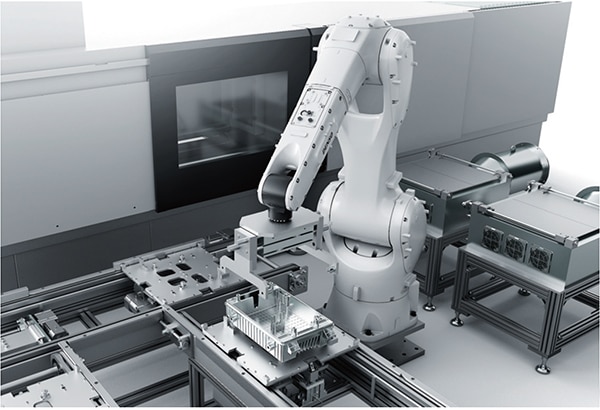

Figura 2: O uso da robótica e de outros tipos de automação para a produção de microeletrônica vai além da sala limpa. (Fonte da imagem: Dreamstime)

Figura 2: O uso da robótica e de outros tipos de automação para a produção de microeletrônica vai além da sala limpa. (Fonte da imagem: Dreamstime)

Resumo de onde cada tipo de robô se destaca

Embora haja muitas sobreposições de aplicações, os robôs de seis eixos estão mais fortemente associados à montagem de dispositivos eletrônicos. Os SCARAs manobram componentes eletrônicos em 360° para executar tarefas de processamento e manuseio pick-and-place da lâmina com mais rapidez e, muitas vezes, com mais precisão do que outras opções. Os robôs cartesianos, por outro lado, são frequentemente associados a tarefas de teste e encapsulamento de semicondutores, bem como ao processamento de produtos eletrônicos de grande formato. Por outro lado, os robôs colaborativos (cobots) são usados para fazer a ponte entre zonas de salas limpas altamente protegidas e seções de salas limpas que podem ser percorridas pelo pessoal da fábrica. Os cobots também estão sendo cada vez mais usados em soldas e outras tarefas que antes eram de domínio quase exclusivo das operações manuais.

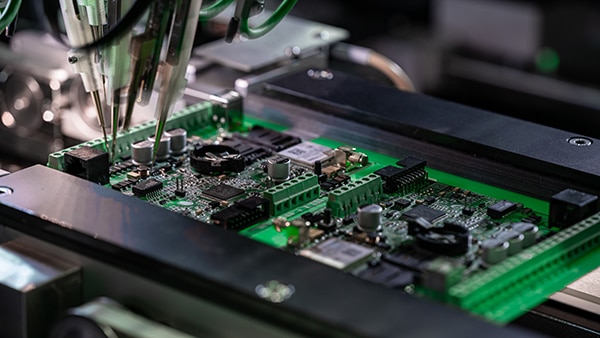

Figura 3: Aqui é mostrada a soldagem automatizada de componentes de chip em uma PCI. (Fonte da imagem: Dreamstime)

Figura 3: Aqui é mostrada a soldagem automatizada de componentes de chip em uma PCI. (Fonte da imagem: Dreamstime)

Embora esteja fora do escopo deste artigo, o design de cinemática paralela conhecido como robôs delta também está sendo cada vez mais adotado, especialmente na montagem de produtos eletrônicos. Seja operando sozinhos, agrupados em pares ou instalados para complementar os SCARAs em uma célula de trabalho, os robôs delta na fabricação de semicondutores oferecem recursos de separação e empacotamento excepcionalmente rápidos e dinâmicos. Leia mais sobre essas aplicações no artigo Como a robótica Delta otimiza e simplifica os processos de fabricação de produtos eletrônicos da digikey.com sobre robôs delta no setor de semicondutores. Na verdade, a cinemática dos deltas confere precisão e repetibilidade para adequação na montagem de componentes eletrônicos fotovoltaicos.

A robótica depende dos efetuadores finais para obter produtividade

Ferramentas robóticas avançadas de fim de braço (EoAT ou efetuadores finais) com classificação de sala limpa, como garras, são essenciais para a produção de semicondutores. Nesse caso, as EOATs devem ter alta dinâmica e a capacidade de executar o rastreamento, a colocação e a montagem com precisão exata. Em alguns casos, a resposta da força EoAT ou a visão de máquina aumentam a precisão do manuseio de peças ao transmitir recursos adaptativos, de modo que as rotinas de pick-and-place são executadas rapidamente, mesmo que haja alguma variabilidade nas posições das peças, por exemplo. Esses avanços em sensores e respostas podem, às vezes, tornar desnecessários os complicados dispositivos de manuseio de eletrônicos das soluções antigas.

Figura 4: As garras EGK de pequenos componentes são lubrificadas com graxa H1 e possuem certificação de sala limpa esportiva. (Fonte da imagem: SCHUNK Intec Inc.)

Figura 4: As garras EGK de pequenos componentes são lubrificadas com graxa H1 e possuem certificação de sala limpa esportiva. (Fonte da imagem: SCHUNK Intec Inc.)

Figura 5: A fabricação por contrato de produtos eletrônicos faz uso abundante da robótica para testes de placas. (Fonte da imagem: Dreamstime)

Figura 5: A fabricação por contrato de produtos eletrônicos faz uso abundante da robótica para testes de placas. (Fonte da imagem: Dreamstime)

Considere como as células de trabalho flexíveis atendidas por robôs de seis eixos geralmente executam duas ou mais tarefas, como manuseio geral de peças, transportadores e outras máquinas, usinagem, montagem e empacotamento. Da mesma forma, a aplicação de materiais de encapsulamento, amortecimento de vibrações, blindagem, adesão e vedação geralmente é executada em uma célula de trabalho robótica de seis eixos. Aqui, os efetuadores finais robóticos, complementados por trocadores de ferramentas automatizados, conferem recursos de multitarefa para que cada célula de trabalho seja útil ao máximo; as trocas de EoAT são normalmente rápidas para atender aos requisitos de alto rendimento do setor de semicondutores. Por exemplo, um robô pode empregar um EoAT para selecionar e colocar itens em um acessório. Em seguida (após uma rápida troca de EoAT), ele pode aplicar adesivo e pressionar as metades do invólucro de um produto final. Um terceiro EoAT pode carregar itens acabados em um transportador de saída ou em uma caixa.

Figura 6: Os efetuadores finais robóticos podem assumir a forma de pontas de ferro de solda para automatizar a montagem de subcomponentes em PCIs. (Fonte da imagem: Dreamstime)

Figura 6: Os efetuadores finais robóticos podem assumir a forma de pontas de ferro de solda para automatizar a montagem de subcomponentes em PCIs. (Fonte da imagem: Dreamstime)

Robótica SCARA na fabricação de produtos eletrônicos

Durante décadas, os SCARAs continuaram sendo o padrão áureo para tarefas de processamento, manuseio e montagem de lâminas de semicondutores, incluindo:

- Deposição e corrosão

- Processamento térmico

- Processamento de retículo

- Montagem da placa de circuito

- Testes e metrologia

Afinal, os SCARAs oferecem altas velocidades em todo o seu alcance cilíndrico de 360°, muitas vezes capazes de executar tarefas de pick-and-place muito mais rapidamente (e, às vezes, com mais precisão) do que soluções comparáveis de seis eixos e cartesianas. Mais especificamente, alguns SCARAs típicos do setor oferecem repetibilidade de ±20 μm em graus de liberdade (DOFs) lineares e ±0,01° no eixo angular, além de opções de acionamento direto para o transporte suave de lâminas finas e relativamente frágeis. Apesar da possibilidade das cargas úteis serem limitadas a 10 kg ou menos para muitos SCARAs, isso raramente é um problema em aplicações de semicondutores, embora seja certamente uma consideração para a área relacionada à produção de painéis solares.

Figura 7: Os robôs SCARA executam tarefas de manuseio e processamento pick-and-place de lâmina com rapidez e precisão. (Fonte da imagem: Dreamstime)

Figura 7: Os robôs SCARA executam tarefas de manuseio e processamento pick-and-place de lâmina com rapidez e precisão. (Fonte da imagem: Dreamstime)

Os SCARAs combinam bem com transportadores usados em estações de processamento de semicondutores, bem como com carrosséis de lâminas (também chamados de mesas giratórias) projetados para facilitar a adição de componentes ou recursos a várias placas de circuito ao mesmo tempo.

Robótica de seis eixos na fabricação de produtos eletrônicos

Os robôs articulados de nível industrial apresentam várias juntas rotativas para manipular objetos por meio de dois a 10 DOFs. O formato mais comum de robô articulado é o robô de seis eixos. Os processos de semicondutores que exigem instalações de sala limpa se beneficiam dos robôs de seis eixos que são adequadamente dimensionados e compactos para consumir menos energia e menos espaço da sala limpa premium. Há muitas variações para oferecer a velocidade e a precisão necessárias para o manuseio e a montagem de alto rendimento. Os servomotores para acionar as articulações dos robôs são semelhantes aos encontrados em outros tipos de robôs, mas é muito mais provável que os robôs de seis eixos combinem esses motores com engrenagens de onda de deformação ou cicloidais.

Assim como os SCARAs, os robôs de seis eixos também combinam bem com transportadores usados em estações de processamento de semicondutores.

Figura 8: Esse robô articulado de seis eixos está disponível em modelos para salas limpas ISO 5 (classe 100). (Fonte da imagem: Denso Robotics)

Figura 8: Esse robô articulado de seis eixos está disponível em modelos para salas limpas ISO 5 (classe 100). (Fonte da imagem: Denso Robotics)

O principal ponto forte dos robôs de seis eixos é a sua destreza e o grande volume de trabalho para um determinado tamanho de conjunto de elos, seja ele instalado em uma base no chão ou invertido no teto. Para ilustrar, um braço de seis eixos com 600 mm de altura quando dobrado pode chegar a 650 mm em todas as direções, com a capacidade de varrer rápida e simultaneamente cada articulação de 120° a 360° para movimentação ágil de cargas de itens eletrônicos de alguns gramas a vários quilogramas ou mais. Os codificadores absolutos em cada junta e a rede baseada em Ethernet fornecem a resposta do movimento e a conectividade para CLP, PC ou controles de robôs dedicados e software adaptável para comandar e melhorar os processos ao longo do tempo. Esses controles incluem a integração de sofisticados efetuadores finais — por exemplo, garras para manusear com segurança componentes eletrônicos pequenos e frágeis.

Os robôs de seis eixos são excelentes para o manuseio de máquinas e o empacotamento de produtos eletrônicos. Além da montagem das placas em si, os robôs podem fixar os componentes eletrônicos nos invólucros de metal ou plástico dos produtos finais e também fazer as conexões elétricas necessárias. Alguns robôs de seis eixos também podem executar a montagem de kits de produtos eletrônicos acabados, a embalagem de caixas e a paletização.

Robótica cartesiana na fabricação de produtos eletrônicos

Os robôs cartesianos — aqueles baseados em pilhas modulares de eixos lineares — ajudam as operações a satisfazer a necessidade do setor de semicondutores de manter as condições de sala limpa para muitos processos. A escalabilidade quase ilimitada significa que o percurso pode cobrir desde alguns centímetros até mais de 30 metros. A repetibilidade do robô cartesiano pode ficar dentro de ±10 μm em DOFs lineares com repetibilidade angular comparável de efetuadores finais, bem como opções de rotação para linear e acionamento direto para um transporte especialmente suave das lâminas. São comuns velocidades de até seis metros por segundo.

Figura 9: Robôs cartesianos executam tarefas de fabricação de semicondutores totalmente automatizadas. Observe os motores lineares que fornecem acionamento direto de alta precisão no eixo crítico. (Fonte da imagem: Dreamstime)

Figura 9: Robôs cartesianos executam tarefas de fabricação de semicondutores totalmente automatizadas. Observe os motores lineares que fornecem acionamento direto de alta precisão no eixo crítico. (Fonte da imagem: Dreamstime)

O maquinário cartesiano normalmente executa tarefas de automação dedicadas, pois sua cinemática tende a ser menos flexível e reconfigurável do que a de outros tipos de robôs. No entanto, a precisão é excepcional... especialmente quando os controles usam a resposta e geram comandos rápidos em torno de milissegundos. Esse movimento é fundamental para a fabricação automatizada de placas, corte e polimento de superfícies e rotinas de montagem extensas.

As estações robóticas cartesianas também são a melhor opção para eletrônicos de grande formato, como monitores de tela plana e painéis solares.

Exemplo específico de aplicação da robótica cartesiana

Considere a robótica cartesiana na fabricação e montagem de placas de circuito impresso (PCI) com o máximo de automação. A robótica cartesiana manobra os efetuadores finais sobre as placas ou assume a forma de mesas cartesianas que movem as PCIs através do alcance do equipamento de processamento fixo. Por exemplo, essas mesas podem mover placas através de equipamentos de litografia para imprimir circuitos de cobre em um substrato de silício não condutor. Depois do processo inicial de impressão da PCI, o cobre que não faz parte do circuito do projeto é quimicamente corroído. As máscaras de solda não condutoras isolam as trilhas adjacentes e os componentes.

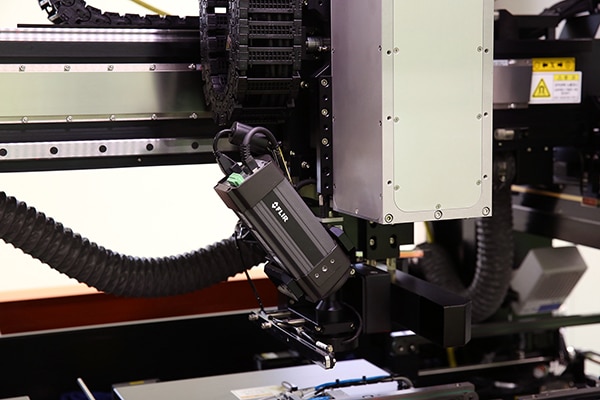

Figura 10: A robótica cartesiana pode ser instalada com equipamentos de imagem (como esta câmera de imagem térmica) para termografia de PCIs produzidas com técnicas de colagem assistida por laser. (Fonte da imagem: Teledyne FLIR)

Figura 10: A robótica cartesiana pode ser instalada com equipamentos de imagem (como esta câmera de imagem térmica) para termografia de PCIs produzidas com técnicas de colagem assistida por laser. (Fonte da imagem: Teledyne FLIR)

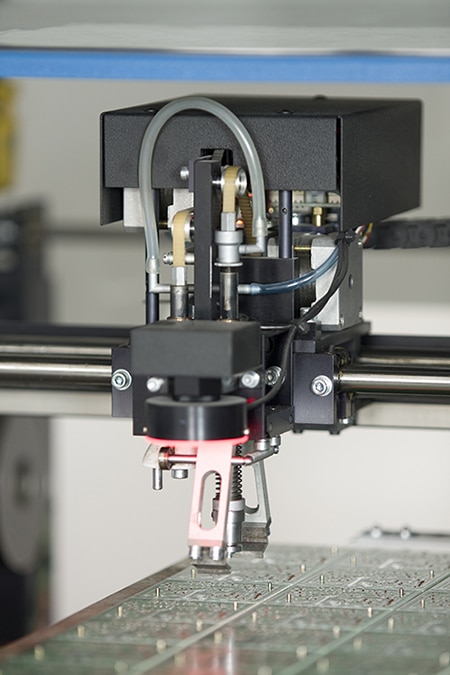

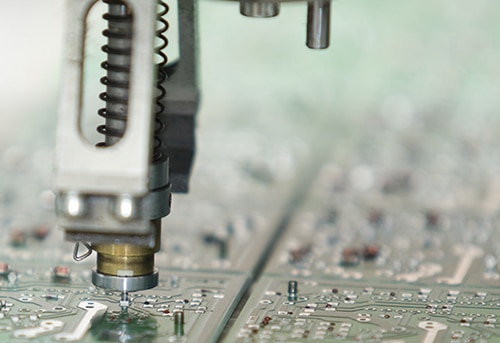

Em muitas operações de montagem de PCIs, a robótica cartesiana aceita subcomponentes eletrônicos em fitas de carretel ou fitas de caixa alimentadas na célula de trabalho. (O cabeçote pick-and-place da robótica foi projetado para agarrar e posicionar uma variedade desses subcomponentes). Os robôs verificam o valor e a polaridade de cada subcomponente e, em seguida, ajustam e soldam os subcomponentes por meio de acessórios de tecnologia de montagem em superfície (SMT) ou furo passante. Os terminais dos subcomponentes que passam pelo furo passante são inseridos nos furos da placa, são cortados e fixados e, em seguida, são soldados na parte traseira da placa para obter a melhor resistência mecânica (embora exijam rotinas de montagem mais complicadas). Por outro lado, os subcomponentes SMT aceitam rotinas de solda e conjuntos de alto volume automatizados ao máximo... por isso, agora eles dominam muitos projetos de placas. Dito isso, a montagem por furo passante ainda é mais comum para fixar grandes capacitores, transformadores e conectores nas placas.

Figuras 11a e 11b: Aqui são mostrados os cabeçotes de ferramentas para fixação de subcomponentes de tecnologia de montagem em superfície (SMT) em uma placa. (Fonte da imagem: Dreamstime)

Figuras 11a e 11b: Aqui são mostrados os cabeçotes de ferramentas para fixação de subcomponentes de tecnologia de montagem em superfície (SMT) em uma placa. (Fonte da imagem: Dreamstime)

Para componentes SMT, a pasta de solda é pré-aplicada à PCI antes da montagem do componente. A solda por refluxo usa ar quente para derreter a pasta de solda e formar as conexões dos componentes SMT. A soldagem por onda é mais comum para componentes de furo passante; isso envolve passar a placa por uma onda estacionária formada na superfície de uma panela de solda derretida. Essas máquinas são caras e mais adequadas para a fabricação em grandes volumes.

Figura 12: A realimentação da visão da máquina geralmente informa as respostas do sistema cartesiano. O enorme poder de processamento integrado, os algoritmos avançados e um FPGA permitem que as câmeras inteligentes HAWK (incluindo o modelo mostrado aqui) obtenham resposta de disparo em tempo real para leitura de código, verificação, inspeção e orientação de 4.000 a 14.000 peças por minuto. Na verdade, essa câmera é uma solução intermediária entre as câmeras complexas baseadas em PC e as câmeras inteligentes industriais básicas. (Fonte da imagem: Omron Automation and Safety)

Figura 12: A realimentação da visão da máquina geralmente informa as respostas do sistema cartesiano. O enorme poder de processamento integrado, os algoritmos avançados e um FPGA permitem que as câmeras inteligentes HAWK (incluindo o modelo mostrado aqui) obtenham resposta de disparo em tempo real para leitura de código, verificação, inspeção e orientação de 4.000 a 14.000 peças por minuto. Na verdade, essa câmera é uma solução intermediária entre as câmeras complexas baseadas em PC e as câmeras inteligentes industriais básicas. (Fonte da imagem: Omron Automation and Safety)

Motores e acionamentos típicos para robótica cartesiana

A robótica cartesiana usa muitos dos mesmos tipos de servomotores, engrenagens de precisão e acionamentos eletromecânicos que outras soluções de robótica. Uma ressalva é que os motores de passo em alguns projetos cartesianos que transportam semicondutores durante a produção não devem ser confundidos com as chamadas câmeras de passo e repetição, às vezes chamadas simplesmente de motores de passo. Esses últimos são essenciais para os processos de fotolitografia durante a fabricação de chips.

Da mesma forma que a robótica SCARA e, especialmente, a robótica de seis eixos têm usado cada vez mais motores de torque de acionamento direto, a robótica cartesiana (em projetos para atender ao setor de semicondutores) tem usado cada vez mais motores lineares nos últimos anos. Uma variedade de bobinas de motor proprietárias e padrão do setor, posicionadores finais em miniatura, módulos de ajuste baseados em piezo, subsistemas dimensionados para aspiração e salas limpas, rolamentos lineares, controles e outras inovações complementam esses acionamentos diretos para ajudar os sistemas cartesianos a produzir movimentos ultrafinos e ultrarrápidos.

Robótica colaborativa na fabricação de produtos eletrônicos

Os robôs colaborativos (cobots) proliferaram no setor de semicondutores na última década. Para obter mais motivos sobre isso, consulte o blog da DigiKey.com, Automação fácil com robôs colaborativos Omron TM. Na fabricação de semicondutores, os cobots da Omron e de outros fabricantes podem evitar a contaminação extremamente dispendiosa das lâminas, fazendo a ponte entre as zonas de trabalho de proteção das lâminas e aquelas atendidas pelo pessoal da sala limpa. As instalações de cobots ao nível de produção de semicondutores também evitam a contaminação por partículas e desgaseificação de lubrificantes e complementam as operações manuais de colocação e soldagem.

Figura 13: Os cobots da série HCR-5 atendem às especificações de sala limpa ISO-2. (Fonte da imagem: Hanwha Corp./Momentum)

Figura 13: Os cobots da série HCR-5 atendem às especificações de sala limpa ISO-2. (Fonte da imagem: Hanwha Corp./Momentum)

Figura 14: Os robôs colaborativos (cobots) da KUKA são essenciais para o projeto dessa sala limpa de processamento de lâminas ISO3 da Infineon. (Fonte da imagem: KUKA)

Figura 14: Os robôs colaborativos (cobots) da KUKA são essenciais para o projeto dessa sala limpa de processamento de lâminas ISO3 da Infineon. (Fonte da imagem: KUKA)

Figura 15: Os cobots da KUKA nessa sala limpa da Infineon foram habilmente integrados, conectados em rede e programados por especialistas em mecatrônica e automação. (Fonte da imagem: KUKA)

Figura 15: Os cobots da KUKA nessa sala limpa da Infineon foram habilmente integrados, conectados em rede e programados por especialistas em mecatrônica e automação. (Fonte da imagem: KUKA)

Os cobots do setor de semicondutores e eletrônicos devem ter recursos de velocidade acima da média, complementados por dinâmicas e controles avançados para evitar o choque das lâminas finas e, portanto, delicadas. Caso contrário, podem se formar pequenas rachaduras. É claro que a probabilidade de quebra é muito menor com cobots devidamente especificados do que com mão de obra humana.

A soldagem automatizada com cobots também é adequada quando os componentes estão sendo montados em placas especialmente finas e os efeitos da expansão térmica do silício são uma preocupação. Quando os cobots são destinados a realizar essa e outras tarefas de montagem, muitas vezes é lógico integrar a termografia ou outro equipamento de inspeção de placas ao EoAT. Isso acelera as tarefas de correção de erros para obter maior rendimento e garantia de qualidade... geralmente a um custo relativamente baixo.

Conclusão

A robótica industrial pode proporcionar uma automação acessível e flexível da produção de semicondutores e produtos eletrônicos. Os desafios técnicos são a necessidade de atender os dimensionamentos de sala limpa, alto rendimento e manuseio cuidadoso de peças de trabalho extremamente caras. Mesmo assim, o hardware robótico atual, bem como o software e a programação de simulação robótica, simplificaram o dimensionamento e a seleção de soluções robóticas para salas limpas.

O que complica as coisas é como os detalhes cada vez mais finos em eletrônicos cada vez mais miniaturizados exigem processos de montagem robotizados que sigam o exemplo. A robótica tem enfrentado esse desafio com motores, ligações mecânicas, controles e redes que permitem recursos cada vez mais avançados. Tecnologias complementares, como visão de máquina e rede industrial em tempo real, também proporcionaram novos recursos em robótica para manipulação, processamento e montagem de produção de semicondutores em grande volume.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.