Como monitorar e controlar com precisão o fluxo de gás em aplicações industriais

Contributed By DigiKey's North American Editors

2022-01-04

Muitas instalações de automação industrial (IA) e de fabricação muitas vezes exigem o uso de gases como ar, oxigênio, nitrogênio, hidrogênio, hélio e argônio para vários processos e aplicações. Estes usos incluem limpeza, corte, solda e fabricação de produtos químicos. Em muitos casos, equipamentos de precisão e processos químicos requerem um controle extremamente fino do gás para evitar mau funcionamento ou processos falhos de equipamentos difíceis de diagnosticar. Além disso, o excesso de fluxo de gás pode resultar em perda de eficiência, além dos custos adicionais associados à substituição do recipiente de gás.

O fluxo preciso de gás, medido em litros padrão por minuto (SLM), é um problema interessante, uma vez que a precisão da medição é afetada pela pressão e temperatura, assim como a precisão do mecanismo de sensoriamento. Os controladores padrões de fluxo de massa são comumente usados para controlar o fluxo de gás, mas estes podem perder precisão com o tempo e exigir calibração periódica enquanto ainda em serviço, aumentando assim o custo por toda a vida útil. Os avanços tecnológicos levaram ao uso da medição microtérmica da temperatura do gás para determinar com precisão o fluxo volumétrico preciso em SLM.

Este artigo discute a importância dos gases industriais e os problemas resultantes de um controle impreciso do fluxo de gás. Em seguida, ele analisa os controladores de fluxo de massa da Sensirion com tecnologia avançada de detecção de fluxo de gás e explica como configurá-los e usá-los de forma eficaz para reduzir o custo total, melhorando a eficiência, confiabilidade e produtividade.

Os gases industriais precisam de controle preciso

As instalações industriais utilizam uma variedade de gases para diversos usos, com base nas propriedades dos gases individuais. Alguns sistemas, tais como sistemas de aquecimento, ventilação e ar condicionado (HVAC) podem perdoar pequenos erros no controle do fluxo de gás, mas equipamentos de precisão como deposição química a vapor (CVD), cromatografia de gases e líquidos e espectrometria de massa exigem um controle extremamente preciso dos gases para evitar mau funcionamento do equipamento ou processos com falhas. Estes tipos de mau funcionamento são difíceis de diagnosticar e podem resultar em longos e caros períodos de inatividade.

Gases inflamáveis como hidrogênio, acetileno e butano são misturados com oxigênio para criar calor, chamas ou uma explosão controlada. Os gases devem ser misturados na concentração adequada para o processo. Assim como no motor de combustão interna de um automóvel, uma mistura de gás inflamável que é muito pobre ou muito rica pode produzir uma chama que está na temperatura inadequada, resultando em um processo ineficiente ou com falhas.

Gases comprimidos como oxigênio, óxido nítrico e ar são usados como agentes oxidantes, e também para auxiliar na combustão. Muito pouco gás comprimido pode resultar em um processo químico fracassado, enquanto que muito gás resulta em perda de eficiência, desperdício de gás e aumento de custo.

Gases inertes como argônio, dióxido de carbono e nitrogênio são frequentemente utilizados para operações críticas de segurança, como controle de incêndio ou oxidação, e também para suprimir algumas reações químicas. Muito pouco gás pode resultar em uma atividade de supressão de incêndio fracassada, enquanto que muito gás desperdiça e aumenta os custos relacionados.

Controle de fluxo de gás com controladores industriais de fluxo de massa

Os controladores de fluxo de massa são usados para medir o volume adequado de gás. Em sua forma mais simples, os controladores de fluxo de massa são completamente manuais e não requerem uma fonte de alimentação. O volume de gás é ajustado girando-se um mostrador para o ajuste adequado. Entretanto, os controladores manuais de fluxo de massa só medem o volume à temperatura ambiente e não podem contabilizar as mudanças de volume devido à pressão ou mudanças de temperatura do gás. Por este motivo, os controladores eletrônicos de fluxo de massa são usados para o controle preciso dos gases.

A unidade de medição SLM para fluxo volumétrico de gases industriais é definida como um litro de fluxo de gás durante um minuto a uma temperatura de gás padrão de 0 °C/32 °F e uma pressão absoluta de gás padrão de 1 bar. O volume de qualquer gás varia de acordo com a temperatura e pressão, portanto o controlador de fluxo de massa precisa ser capaz de considerar as mudanças nas condições ambientes e variar o volume do fluxo de acordo. A maioria dos controladores eletrônicos de fluxo de massa são calibrados para um gás-alvo a fim de fornecer um controle preciso do fluxo sobre as variações de temperatura e pressão, mas muitas vezes esta calibração deriva ao longo do tempo, exigindo uma recalibração periódica enquanto em serviço. Isto aumenta a manutenção, enquanto que uma calibração ignorada reduz a eficiência do sistema.

Controladores de fluxo de massa de precisão sem calibração em serviço

A solução para isto é uma família de controladores de fluxo de massa de precisão que não requer calibração em serviço. A Sensirion tem uma solução com seus controladores de fluxo de massa da série SFC5500 (Figura 1). A série SFC5500 usa medição microtérmica da temperatura do gás para determinar com precisão a medição precisa do volume em SLM, independentemente das mudanças na temperatura e pressão do gás.

Figura 1: A família de controladores de fluxo de massa Sensirion SFC5500 usa tecnologia CMOSens microtérmica para medir com precisão o volume de gás através do canal de fluxo de gás, independentemente das variações de temperatura ou pressão. (Fonte da imagem: Sensirion)

Figura 1: A família de controladores de fluxo de massa Sensirion SFC5500 usa tecnologia CMOSens microtérmica para medir com precisão o volume de gás através do canal de fluxo de gás, independentemente das variações de temperatura ou pressão. (Fonte da imagem: Sensirion)

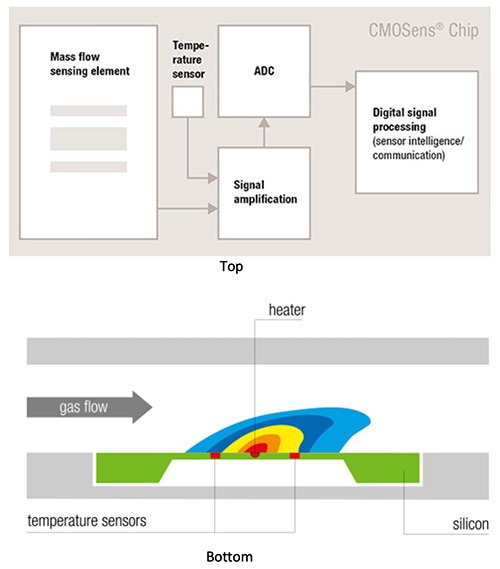

Chamada CMOSens, a tecnologia de fluxo de volume de gás da Sensirion mede com precisão o volume de gás através do canal de fluxo de gás. CMOSens é um termo geral para a abordagem da Sensirion que combina o sensoriamento, condicionamento de sinal e processamento em um único dispositivo CMOS para um controle preciso ao longo do tempo em um dispositivo pequeno (Figura 2, em cima).

Figura 2: CMOSens combina o sensoriamento, condicionamento de sinal e processamento em um único dispositivo CMOS (em cima). Em uma aplicação de medição de fluxo de gás (embaixo), os sensores de temperatura e processamento associado realizam medições microtérmicas para garantir precisão. (Fonte da imagem: Sensirion)

Figura 2: CMOSens combina o sensoriamento, condicionamento de sinal e processamento em um único dispositivo CMOS (em cima). Em uma aplicação de medição de fluxo de gás (embaixo), os sensores de temperatura e processamento associado realizam medições microtérmicas para garantir precisão. (Fonte da imagem: Sensirion)

Na implementação da medição do fluxo de gás usando CMOSens, os sensores de temperatura são posicionados a montante e a jusante, com um aquecedor ajustável montado em uma membrana estabilizada por pressão no meio (Figura 2, embaixo). Um terceiro sensor de temperatura detecta a temperatura do gás.

O fluxo de gás sobre os dois sensores e o aquecedor criam leituras de temperatura nos dois sensores. Estas duas leituras, junto com a leitura do sensor de temperatura do gás, são lidas por um processador de sinais integrado e combinadas com os ajustes de calibração armazenados para o gás em particular, produzindo uma leitura precisa do fluxo volumétrico independentemente da pressão e temperatura.

O tempo típico de estabilização dos controladores de fluxo de massa SFC5500 é inferior a 100 milissegundos (ms), permitindo leituras precisas durante mudanças rápidas nas condições de temperatura, pressão e fluxo. Como a tecnologia CMOSens compensa a temperatura e a pressão, esta configuração tem deriva zero ao longo do tempo, portanto um SFC5500 nunca precisa ser recalibrado no campo a menos que o gás-alvo seja alterado.

Controlador de fluxo de massa baseado em CMOSens

Um exemplo de controlador de fluxo de massa SFC5500 é o SFC5500-200SLM. É um controlador de fluxo de alto volume projetado e calibrado apenas para ar, nitrogênio e oxigênio. Os gases de nitrogênio e ar são suportados com um fluxo máximo de volume de fundo de escala 200 SLM e uma precisão de controle especificada de 0,10 % do fundo de escala ou 0,20 SLM. O fluxo de gás oxigênio é suportado com uma taxa de fluxo máxima de 160 SLM, com uma precisão de controle especificada de 0,20 % do fundo de escala ou 0,32 SLM. A Sensirion especifica que a precisão para esta unidade pode deteriorar ligeiramente quando o fluxo de gás estiver acima de 100 SLM. O projeto do SFC5500-200SLM é tal que permite o controle preciso do ar ou oxigênio sem calibração em serviço.

O Sensirion SFC5500-200SLM faz interface com um computador host através de um conector comum RS-485 DB-9. As comunicações DeviceNet e IO-Link também são suportadas. As conexões de entrada e saída de gás são conexões de compressão Legris com um diâmetro externo de 10 milímetros (mm). Isto é compatível com conexões padrões de gás de 10 mm.

Para dar suporte a outros gases, a Sensirion oferece o medidor de fluxo de massa para vários gases SFC5500-10SLM. Além de ar, nitrogênio e oxigênio, este controlador também trabalha com hidrogênio, hélio, argônio, dióxido de carbono, óxido nitroso e metano. Ele suporta um fluxo máximo de fundo de escala 10 SLM para todos os gases, exceto óxido nitroso, argônio e dióxido de carbono, com um fluxo de fundo de escala 5,0 SLM. A pior das hipóteses é 0,30 % do fluxo em fundo de escala. Ele suporta as mesmas interfaces de comunicação que o SFC5500-200SLM. As conexões de entrada e saída de gás são conexões de compressão Legris com um diâmetro externo de 6 mm, compatíveis com as conexões padrões de gás de 6 mm.

O SFC5500-10SLM fornece a flexibilidade para suportar vários gases com um único controlador, simplificando o inventário. O controlador deve ser configurado e pré-calibrado antes de ser colocado em operação para o gás-alvo a ser controlado. Ele não pode ser usado para outro gás sem ser reconfigurado.

Configuração e desenvolvimento

Os controladores de fluxo de massa SFC5500 devem ser pré-configurados para o gás-alvo antes de serem colocados em operação. Uma vez que gases diferentes têm densidades e propriedades diferentes, cada gás requer uma configuração e calibração diferentes. Para ajudar na configuração, calibração e avaliação, a Sensirion oferece o kit de avaliação EK-F5X para a série SFC5500 (Figura 3). Note que o kit não inclui um controlador de fluxo de massa.

Figura 3: O kit de avaliação Sensirion EK-F5X permite aos desenvolvedores configurar, calibrar e avaliar os controladores de fluxo de massa SFC5500 (não fornecidos com o kit) antes de colocá-los em serviço. (Fonte da imagem: Sensirion)

Figura 3: O kit de avaliação Sensirion EK-F5X permite aos desenvolvedores configurar, calibrar e avaliar os controladores de fluxo de massa SFC5500 (não fornecidos com o kit) antes de colocá-los em serviço. (Fonte da imagem: Sensirion)

Para configurar um SFC5500 para serviço, ele deve primeiro ser conectado ao gás a ser controlado. O kit de avaliação EK-F5X vem com um cabo DB-9 personalizado, que é conectado ao conector DB-9 no topo do SFC5500. O cabo DB-9 se divide em um adaptador AC para alimentar o SFC5500 enquanto em operação, e um conector USB para fazer a interface com um computador host. Um dispositivo flash USB está incluído com o driver do dispositivo SFC5500 para o computador host, junto com o software visualizador do SFC5000, ambos devem ser carregados no computador host antes de se conectar por USB. O SFC5500 é primeiro conectado à alimentação, depois o conector USB é conectado ao computador host. Após os bipes habituais enquanto o computador se familiariza com o SFC5500 conectado ao USB, o software de visualização SFC5xxx inicia e pede que a porta COM seja configurada. O software exibe então todas as calibrações disponíveis para cada gás suportado pelo SFC5500 particular, junto com as calibrações disponíveis (Figura 4).

Figura 4: O software de visualização Sensirion SFC5500 fornece uma seleção de calibrações para cada gás suportado pela unidade conectada. (Fonte da imagem: Sensirion)

Figura 4: O software de visualização Sensirion SFC5500 fornece uma seleção de calibrações para cada gás suportado pela unidade conectada. (Fonte da imagem: Sensirion)

O software de visualização SFC5xxx exibe a variação SFC5500 conectada com seu número de série e versão de firmware, junto com a configuração da porta COM. A aba Sistema é selecionada na inicialização e exibe as calibrações de fluxo disponíveis destacadas em verde, com a calibragem ativa destacada em vermelho. Para mudar uma calibração, a calibração para o gás-alvo é clicada com o botão direito do mouse, depois é selecionada "Load Calibration". O SFC5500 conectado está agora calibrado para o gás selecionado. A calibração é armazenada na EEPROM, portanto não é necessário recalibrar após um ciclo de energia. Só é necessário recalibrar se a unidade for utilizada para um gás diferente.

Após a calibração, a aba Data Display é selecionada. Esta aba define e controla o fluxo de gás, que pode ser ajustado para um fluxo constante, ou uma forma de onda personalizada pode ser gerada para variar o fluxo. O SFC5500 está agora calibrado e configurado para operação automatizada.

Para aplicações mais complexas onde o fluxo deve ser variado de forma programática, o SFC5500 pode ser controlado pela DeviceNet. A aba DeviceNet configura o ID MAC do DeviceNet e a taxa de transmissão. O fluxo é facilmente controlado remotamente via DeviceNet, enviando 0x0000 para a unidade sem fluxo, 0xFFFFFF para fluxo de fundo de escala ou qualquer valor intermediário. Isto permite operações complexas de controle de fluxo, e permite um desligamento remoto rápido e fácil do fluxo de gás, útil em situações de emergência.

Conclusão

O controle exato dos gases industriais é vital nos processos industriais. Enquanto o desvio de calibração pode exigir recalibração periódica para manter a precisão, novas tecnologias de medição de gás podem eliminar a necessidade, resultando em maior eficiência, manutenção reduzida e economia total de custos a longo prazo.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.