Como conectar sistemas antigos de automação de fábrica à Indústria 4.0 sem interrupções

Contributed By DigiKey's North American Editors

2023-08-14

As fábricas estão se transformando à medida que a Indústria 4.0 e a Internet Industrial das Coisas (IIoT) ganham impulso. Entre outras funções de automação em larga escala, a Indústria 4.0 traz uma comunicação de máquina a máquina (M2M) generalizada para o chão de fábrica. Isso cria a oportunidade de mais coleta e análise de dados para aumentar a produtividade e melhorar a eficiência.

Embora a M2M tenha se acelerado nos últimos anos, ela não é nova, já que faz parte da digitalização de fábricas há décadas. As modernas tecnologias M2M com e sem fio, como Ethernet Industrial e Wi-Fi, são simplificadas e eficientes, mas essa longa história significa que há muitas redes antigas em funcionamento. Essas redes usam tecnologias mais antigas, como os controladores lógicos programáveis (CLPs), que transferem dados por redes cabeadas empregando tecnologias de dados seriais, como RS-232 e RS-485.

Isso coloca os gerentes de fábrica diante de um dilema. Manter sistemas de comunicação mais antigos significa perder os benefícios de produtividade trazidos pela Indústria 4.0, mas atualizar a fábrica para trazer a Ethernet Industrial é caro e causa interrupção. Pior ainda, muitas máquinas mais antigas são normalmente controladas por uma geração de CLPs que não são compatíveis com os protocolos de Ethernet industrial mais recentes, como Ethernet/IP e ModbusTCP. No entanto, essas máquinas ainda podem ter muitos anos de vida útil. Um gateway industrial pode fornecer uma solução provisória econômica, fazendo a ponte entre a infraestrutura antiga e uma rede de transporte Ethernet à medida que ele é introduzido gradualmente.

Este artigo descreve resumidamente os benefícios de uma rede Industrial Ethernet e de protocolos industriais modernos para melhorar a produtividade e a eficiência da fábrica. Em seguida, ele aborda como um gateway industrial pode fornecer uma solução rápida e fácil para fazer a ponte entre a infraestrutura antiga e a rede de transporte Ethernet. O artigo apresentará dois exemplos de gateway industrial da Weidmüller e descreverá como usá-los para vincular um CLP que executa uma tecnologia de dados seriais RS-232/RS-485 a uma rede de transporte Ethernet/IP.

Uma breve história da automação industrial

A digitalização das fábricas realmente começou com a invenção do CLP em 1969. Um CLP é um tipo especializado de computador que executa continuamente um único programa. Uma das principais vantagens de um CLP é sua execução de programa praticamente em tempo real e altamente repetível. Eles também são relativamente baratos, confiáveis e robustos. Um bom exemplo é a unidade Siemens SIPLUS , que apresenta uma interface serial RS-485 (Figura 1).

Figura 1: Os CLPs são a base da automação de fábrica e são baratos, confiáveis e robustos. (Fonte da imagem: Siemens)

Figura 1: Os CLPs são a base da automação de fábrica e são baratos, confiáveis e robustos. (Fonte da imagem: Siemens)

Nos primórdios da automação de fábrica, os fabricantes conectavam seus CLPs a um sistema de supervisão central usando RS-232. Esse era um link cabeado de dados seriais, com uma taxa de transferência máxima de algumas centenas de quilobits por segundo (Kbits/s), na melhor das hipóteses. Ele usava a tensão do terra para representar o "0" digital e ±3 a 15 volts para representar o "1" digital. Posteriormente, o RS-422 e o RS-485 levaram as comunicações cabeadas a um nível mais avançado, usando sinalização diferencial em um cabo de par trançado. Os sistemas permitiam que um controlador supervisionasse até 32 CLPs e ofereciam uma taxa de dados de até 10 megabits por segundo (Mbits/s) em uma distância de até 1.200 metros (m).

É importante observar que o RS-232 e o RS-485 são padrões que especificam a camada física (PHY); eles não especificam o protocolo de comunicação. No setor de automação industrial, vários protocolos foram desenvolvidos para serem executados na PHY do RS-232 ou RS-485. Os exemplos incluem Unidade Terminal Remota (RTU) Modbus, código padrão americano para intercâmbio de informações (ASCII) Modbus, DF1-CIP (Common Industrial Protocol), DF1-PCCC (Programmable Controller Communication Commands), protocolo de interface ponto a ponto (PPI), DirectNET, CCM (Coprocessing Communication Module) e HostLink. Os protocolos foram desenvolvidos e apoiados por muitos fabricantes de CLPs.

Os CLPs provaram ser uma maneira robusta, confiável e flexível de levar a automação ao chão de fábrica, e o RS-485 e seus protocolos industriais associados ofereceram uma tecnologia de rede barata e simples de instalar. Atualmente, os CLPs são normalmente usados para controlar linhas de montagem inteiras, e a maior parte da automação industrial usa algum tipo de CLP. Milhares de instalações de automação de fábrica são baseadas nas veneráveis redes RS-232 e RS-485.

A Ethernet entra na fábrica

No entanto, desde a virada do século, a Ethernet tem fornecido a solução mais acessível e comprovada para uma rede de fábrica moderna. É a opção de rede cabeada mais amplamente usada, com amplo suporte de fornecedores. Normalmente, a Ethernet usa TCP/IP (parte do pacote de IPs (Protocolo de Internet)) para roteamento e transporte, garantindo a interoperabilidade da nuvem, um recurso que vai muito além da tecnologia RS-232 e RS-485.

A "Ethernet Industrial" descreve os sistemas Ethernet adaptados para uso em fábricas. Esses sistemas são caracterizados por hardware robusto e software de padrão industrial. A Ethernet industrial é uma tecnologia comprovada e madura para automação de fábrica que permite que um supervisor remoto acesse facilmente controladores, CLPs e dispositivos de E/S no chão de fábrica. A infraestrutura normalmente usa topologias de linha ou de anel, pois elas ajudam a encurtar o comprimento dos cabos (atenuando o impacto da interferência eletromagnética (EMI)), reduzem a latência e criam um grau de redundância.

O mecanismo de comunicação da Ethernet padrão é propenso a interrupções e perda de pacotes, o que aumenta a latência e o torna inadequado para as demandas quase em tempo real das linhas de produção sincronizadas e de movimento rápido. Esse ambiente requer um protocolo determinístico para garantir que as instruções da máquina cheguem a tempo, todas as vezes, independentemente do nível de carga da rede.

Para superar esse desafio, o hardware de Ethernet industrial é complementado por um software personalizado. Há vários protocolos comprovados de Ethernet Industrial disponíveis, incluindo Ethernet/IP, ModbusTCP e PROFINET. Cada um deles foi projetado para garantir um alto nível de determinismo para aplicações de automação industrial.

A Ethernet padrão compreende as camadas PHY, link de dados, rede e transporte (que usam TCP/IP ou UDP/IP como transporte), e pode ser vista como um mecanismo de comunicação que traz eficiência, velocidade e versatilidade. Em contraste, os protocolos de Ethernet Industrial, por exemplo, PROFINET, utilizam a camada de aplicação da pilha Ethernet Industrial (figura 2).

Figura 2: É mostrada a pilha de software da Ethernet Industrial. Os protocolos de Ethernet Industrial, como o PROFINET, operam na camada de aplicação. (Fonte da imagem: PROFINET)

Figura 2: É mostrada a pilha de software da Ethernet Industrial. Os protocolos de Ethernet Industrial, como o PROFINET, operam na camada de aplicação. (Fonte da imagem: PROFINET)

Para saber mais, consulte "Projetos para aplicações robustas de IoT usando redes de energia e dados baseadas em Ethernet Industrial".

Um gateway para a Indústria 4.0

A atualização dos sistemas antigos de automação de fábrica RS-232 e RS-485 para a Ethernet industrial é assustadora para os projetistas. Pode haver milhares de CLPs em uma grande fábrica e dezenas de quilômetros de fiação. O custo e a interrupção causados pela remoção dos sistemas antigos para novas substituições não são viáveis para muitas empresas. No entanto, sem modernização, uma instalação de produção não poderá aproveitar os ganhos de produtividade prometidos pela Ethernet Industrial.

Uma estratégia para limitar os custos e as interrupções é comprometer-se com uma rede de transporte de Ethernet Industrial, mantendo os barramentos seriais, os CLPs e as máquinas antigas. Assim, quando as máquinas são substituídas ou quando novas máquinas são adicionadas à fábrica, elas podem ser especificadas de modo que sejam interoperáveis com a rede de transporte Ethernet. Isso permite que a fábrica seja gradualmente atualizada para os mais recentes padrões de comunicação sem interrupções na produção ou grandes problemas de fluxo de caixa.

No entanto, essa estratégia cria uma descontinuidade entre as redes RS-232/RS-485 e a Ethernet Industrial. Essa descontinuidade pode ser superada com um dispositivo de comunicação de gateway industrial, como o 7940124932 ou o 7940124933 (Figura 3) da Weidmüller. Cada gateway é uma solução única que oferece uma maneira econômica de mover dados entre CLPs e dispositivos periféricos, usando protocolos diferentes e sem a necessidade de adicionar fiação ou vários gateways.

Esses gateways da Weidmüller oferecem duas portas Ethernet e duas portas seriais (no modelo 7940124932) ou quatro portas seriais (7940124933). Eles são compatíveis com EtherNet/IP, EtherNet/IP-PCCC, ModbusTCP e S7comm (um protocolo de Ethernet industrial da Siemens) de até 10 Mbits/s. As portas Ethernet aceitam um conector RJ45 de 8 pinos. No lado serial, os gateways podem lidar com os protocolos seriais Modbus RTU, Modbus ASCII, DF1-CIP, DF1-PCCC, PPI, DirectNET, CCM e HostLink. Observe que, embora o suporte serial seja para os padrões RS-232/RS-485, a entrada serial para o gateway é feita por meio do conector RJ45 de 8 pinos do tipo Ethernet, e não do tipo RS-232/RS-485. Os gateways são interoperáveis com CLPs da Automation Direct, GE, Rockwell Automation, Schneider e Siemens. Os gateways podem ser montados em trilho DIN e operam em uma faixa de temperatura de 0˚ a 55˚C usando uma entrada de 12 a 24 volts.

Figura 3: O dispositivo de comunicação de gateway industrial 7940124933 preenche a lacuna entre a Ethernet industrial e até quatro redes seriais RS-232/RS-485. A versão 7940124932 oferece suporte a duas portas seriais. (Fonte da imagem: Weidmüller)

Figura 3: O dispositivo de comunicação de gateway industrial 7940124933 preenche a lacuna entre a Ethernet industrial e até quatro redes seriais RS-232/RS-485. A versão 7940124932 oferece suporte a duas portas seriais. (Fonte da imagem: Weidmüller)

Uma vez configurados por meio de um navegador, os gateways da Weidmüller não exigem nenhum outro equipamento para transferir dados seriais formatados para um dos protocolos seriais RS-232/RS-485 compatíveis em um dos protocolos Ethernet industriais compatíveis ou vice-versa. Os dados podem ser transferidos de e para qualquer porta, em qualquer combinação, sem a necessidade de editar qualquer código do CLP.

Introdução aos gateways industriais

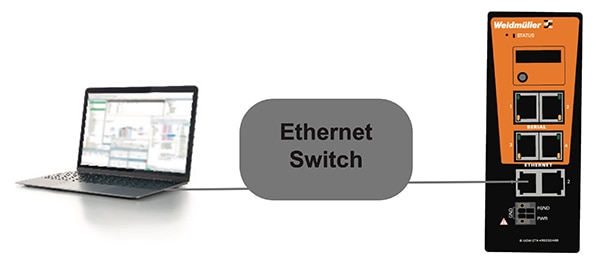

Para configurar o gateway da Weidmüller, basta conectar o dispositivo a um comutador Ethernet e, em seguida, conectar um PC ao outro lado do comutador (Figura 4). Uma vez feito isso, o gateway pode ser conectado à fonte de 12 a 24 volts. Em seguida, o PC pode ser usado para iniciar uma sessão por meio de uma janela do navegador em que a caixa de diálogo principal do gateway é exibida. As caixas de diálogo simplificam o arranjo da rede da Ethernet Industrial, bem como a adição de dispositivos de rede serial e Ethernet ao gateway. Por fim, as portas seriais do gateway são definidas para corresponder à configuração da porta serial do controlador conectado.

Figura 4: O arranjo do gateway industrial envolve a conexão do dispositivo a um comutador Ethernet e a uma fonte de alimentação, depois a conexão de um PC ao comutador e a configuração do gateway por meio de um navegador. (Fonte da imagem: Weidmüller)

Figura 4: O arranjo do gateway industrial envolve a conexão do dispositivo a um comutador Ethernet e a uma fonte de alimentação, depois a conexão de um PC ao comutador e a configuração do gateway por meio de um navegador. (Fonte da imagem: Weidmüller)

A chave para a capacidade do gateway de se comunicar entre dispositivos que usam protocolos diferentes é o uso de dados marcadores ou "tag". O gateway permite a movimentação de dados de tag entre diferentes dispositivos conectados.

As tags são fundamentais na programação de CLPs modernos. São nomes atribuídos a variáveis de qualquer tipo armazenadas na memória do CLP. Alguns exemplos de nomes de tags são: "#DATETIME", "HEARTBEAT" e "Switch_Group1_IP". As tags são armazenadas na memória do CLP em um banco de dados de tags.

Nesse banco de dados de tags, todos os blocos de funções (por exemplo, relés, temporizadores e contadores) e variáveis de programa (por exemplo, um valor de temporizador chamado "Transmitter_ RF_ Mute_Timer"), bem como todos os outros objetos, são armazenados como variáveis marcadas com atributos como valor inicial, float, string, inteiro, booleano (ligado/desligado), texto ASCII, entradas discretas e saídas discretas. A abordagem de tags permite uma abordagem mais eficiente para uma programação mais complexa, mas exige (como em outras linguagens de programação estruturadas) que o desenvolvedor atribua as tags das variáveis e o tipo de dados antes de usá-los no programa. As matrizes de dados também podem ser definidas no banco de dados de tags.

Para cada CLP conectado ao gateway, o desenvolvedor deve especificar as tags das quais os dados serão lidos e as tags para as quais esses dados serão escritos. Isso requer que as tags de cada CLP conectado ao gateway sejam programadas no gateway antes que ele possa usá-las para comunicação na rede.

Isso é feito a partir do PC conectado ao gateway por meio do comutador Ethernet. Ao selecionar o ícone "Add Tag" na janela do navegador de configuração, é ativada uma caixa de diálogo que permite ao desenvolvedor especificar o nome da tag, o tipo de dado, o endereço e outras informações relacionadas, se necessário. Também é possível agilizar o processo importando tags de um arquivo .csv (Figura 5).

Figura 5: Caixa de diálogo para programar o gateway da Weidmüller com as propriedades de tag do CLP. As tags são nomes atribuídos a variáveis de qualquer tipo armazenadas na memória do CLP. (Fonte da imagem: Weidmüller)

Figura 5: Caixa de diálogo para programar o gateway da Weidmüller com as propriedades de tag do CLP. As tags são nomes atribuídos a variáveis de qualquer tipo armazenadas na memória do CLP. (Fonte da imagem: Weidmüller)

Depois que as tags de todos os dispositivos conectados forem inseridas, a próxima etapa é criar um "mapa de tags". O mapa de tags permite que o gateway leia os dados nos registradores de um CLP de origem e os escreva no dispositivo de destino correto. Os dados nos registradores são efetivamente a carga útil da comunicação. A carga útil é extraída da tag de origem usando o protocolo do CLP de origem e, em seguida, entregue à memória do gateway para transmissão à tag de destino usando o protocolo do dispositivo de destino. Não é essencial que as tags de origem e destino tenham o mesmo tipo de dados.

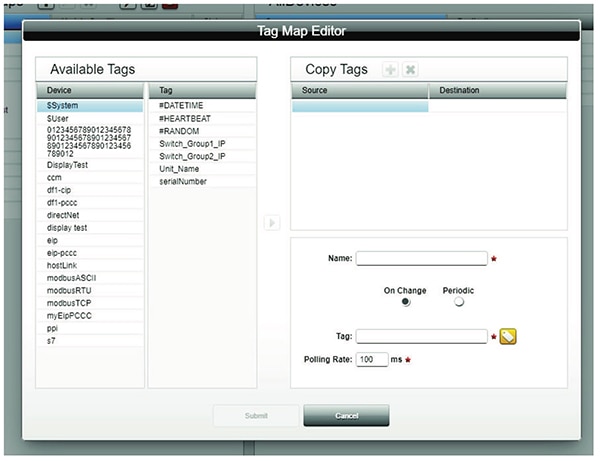

A criação do mapa de tags é novamente realizada a partir do PC conectado ao comutador Ethernet por meio do ícone "Add Tag Map", que inicia a caixa de diálogo Tag Map Editor (Figura 6). Cada CLP conectado à rede precisará de seu próprio mapa de tags. Na caixa de diálogo, o dispositivo de destino é selecionado e cada tag a ser usada como fonte de dados é "mapeada" para um destino de dados. O processo é então repetido para todos os dispositivos conectados.

Figura 6: Para cada CLP conectado, o Tag Map Editor permite que cada fonte de dados de tag seja mapeada para um destino de dados. O processo é repetido para todos os dispositivos conectados. (Fonte da imagem: Weidmüller)

Figura 6: Para cada CLP conectado, o Tag Map Editor permite que cada fonte de dados de tag seja mapeada para um destino de dados. O processo é repetido para todos os dispositivos conectados. (Fonte da imagem: Weidmüller)

A etapa final do processo é ativar o mapa de tags para iniciar a comunicação entre as tags de origem e destino hospedadas nos dispositivos de rede. Um visualizador de mapas de tags no PC permite verificar se os dados de origem corretos estão indo para o destino certo.

Conclusão

A Indústria 4.0 aumenta a produtividade e a eficiência da manufatura. No entanto, isso exige uma nova infraestrutura de Ethernet industrial, cuja instalação é cara e causa interrupções. Conforme mostrado, os gateways industriais permitem uma introdução em etapas da Indústria 4.0, preenchendo a lacuna entre as redes RS-232/RS-485 existentes e a introdução gradual da infraestrutura de Ethernet industrial. Com essas soluções, os equipamentos e as redes podem ser modernizados gradualmente ao longo de meses ou anos, com o mínimo de interrupção.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.