Dê o pontapé inicial nos projetos de controle de movimento inteligente para a manufatura inteligente

Contributed By DigiKey's North American Editors

2023-11-02

A mudança para a manufatura inteligente aproveita as tecnologias avançadas para aumentar o rendimento, a produtividade, a agilidade, a eficiência e a segurança e, ao mesmo tempo, reduzir os custos. O controle de movimento inteligente é fundamental para essa transformação. Muitas vezes, é necessário atualizar fábricas mais antigas, substituindo os motores e controles de velocidade fixa por dispositivos superiores de controle de movimento. Esses dispositivos dependem de sensoriamento avançado para controle preciso de movimento e potência. Para obter o fluxo de trabalho ideal e a agilidade na produção, os projetistas também devem implementar a conectividade em tempo real entre as máquinas de produção e os sistemas de execução da manufatura.

Muitas tecnologias avançadas e soluções ao nível de sistema estão disponíveis para permitir a migração para o controle de movimento inteligente, mas os projetistas geralmente são deixados por conta própria para montar o sistema. Essa situação está mudando, com conjuntos de soluções abrangentes agora disponíveis para ajudar a iniciar um projeto de controle de movimento. Isso inclui componentes para detecção isolada de corrente e resposta de posição para controle de vários eixos da velocidade e do torque de um motor, bem como sensores para monitoramento da integridade da máquina a fim de reduzir a paralisação não planejada. Também estão incluídas interfaces de rede de alta velocidade, facilitando o compartilhamento de dados entre máquinas e redes de controle e gerenciamento de nível superior.

Este artigo discute brevemente a importância de melhorar o controle de motores. Em seguida, ele apresenta as soluções da Analog Devices para controle de movimento inteligente, incluindo componentes de energia, detecção e rede, e discute como eles são aplicados.

Por que é necessário um controle de motor mais inteligente

Os motores elétricos são fundamentais para o controle de movimento industrial, sendo responsáveis por até 70% da energia usada na indústria. Essa porcentagem de energia industrial representa cerca de 50% do consumo mundial de energia elétrica. É por isso que muito esforço tem sido feito para melhorar a eficiência do controle de movimento, com o controle inteligente do motor trazendo muitos benefícios.

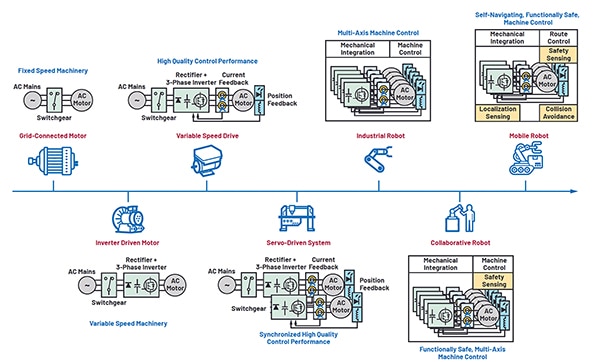

Antigamente, o controle de movimento dependia de motores básicos conectados à rede elétrica, e isso evoluiu para os sofisticados atuadores robóticos de servomotores multieixos de hoje. Esse desenvolvimento evolutivo acompanhou a crescente complexidade necessária para fornecer os níveis mais altos de eficiência, desempenho, confiabilidade e autossuficiência exigidos na manufatura inteligente (Figura 1).

Figura 1: O controle de movimento evoluiu de motores de velocidade fixa e conectados à rede para sistemas de controle de movimento inteligente com atuadores robóticos de servomotores de vários eixos. (Fonte da imagem: Analog Devices Inc.)

Figura 1: O controle de movimento evoluiu de motores de velocidade fixa e conectados à rede para sistemas de controle de movimento inteligente com atuadores robóticos de servomotores de vários eixos. (Fonte da imagem: Analog Devices Inc.)

Os vários tipos de controle de motor incluem:

- Velocidade fixa: Os controles de movimento mais antigos e básicos são baseados em motores CA trifásicos conectados à rede que operam a uma velocidade fixa. O dispositivo de manobra fornece controle liga/desliga e circuitos de proteção. Qualquer redução necessária na saída é obtida mecanicamente.

- Motor acionado por inversor: A adição de um retificador, barramento CC e estágio de inversor trifásico cria uma frequência variável e uma fonte de tensão variável que é aplicada ao motor para permitir o controle de velocidade variável. Esse motor acionado por inversor permite uma redução significativa no consumo de energia ao operar o motor na velocidade ideal para a carga e a aplicação.

- Unidade de velocidade variável (VSD): Usado para aplicações que necessitam de precisão adicional para o controle da velocidade, da posição e do torque do motor, o VSD obtém esse controle adicionando sensores de medição de corrente e posição ao inversor básico de tensão regulada.

- Sistema acionado pelo servo: Vários VSDs podem ser sincronizados em sistemas servoacionados de vários eixos para realizar movimentos ainda mais complexos em aplicações como máquinas operatrizes de controle numérico computadorizado (CNC), em que é necessária uma resposta posicional extremamente precisa. A usinagem CNC normalmente coordena cinco eixos e pode usar até doze eixos de movimento coordenado.

Robôs: Industriais, colaborativos e móveis

Os robôs industriais combinam o controle de movimento de vários eixos com integração mecânica e software de controle avançado para permitir o posicionamento tridimensional ao longo de seis eixos, normalmente.

Os robôs colaborativos, ou cobots, são projetados para operar com segurança ao lado de humanos. Eles são construídos em plataformas robóticas industriais, adicionando sensores de segurança, bem como recursos de limitação de força e potência para fornecer um colega de trabalho robótico funcionalmente seguro.

Da mesma forma, os robôs móveis usam um controle de máquina funcionalmente seguro, mas acrescentam detecção de localização, controle de rota e prevenção de colisões aos recursos robóticos.

Em cada estágio do desenvolvimento dos sistemas de controle de movimento, a complexidade aumentou, muitas vezes de forma significativa. Há quatro fatores principais que conduzem aos sistemas de movimento inteligente:

- Redução do consumo de energia

- Produção ágil

- Transformação digital

- Redução da paralisação para garantir a utilização máxima dos ativos

A adoção de motores de alta eficiência e de VSDs de menor perda, bem como a adição de inteligência às aplicações de controle de movimento, são fatores fundamentais para alcançar uma eficiência energética significativa por meio da manufatura inteligente.

A produção ágil depende de linhas de produção rapidamente reconfiguráveis. Essa flexibilidade é necessária para atender à demanda flutuante dos consumidores por uma gama diversificada de produtos em quantidades menores, o que exige um arranjo de produção mais adaptável. Os robôs industriais desempenham um papel fundamental na execução de operações complexas e repetitivas, aumentando assim o rendimento e a produtividade.

A transformação digital envolve a capacidade de conectar em rede o controle de movimento e os dados de sensores abrangentes de toda a instalação de produção e compartilhar esses dados em tempo real. Essa conectividade permite que a computação baseada em nuvem e os algoritmos de inteligência artificial (AI) otimizem os fluxos de trabalho da fabricação e melhorem a utilização dos ativos.

A utilização de ativos serve como base para vários novos modelos de negócios e se concentra na produtividade dos ativos da fábrica, não apenas nos custos iniciais de instalação. Os fornecedores de sistemas estão cada vez mais interessados em cobrar pelos serviços com base no tempo de operação ou na produtividade desses ativos. Essa abordagem aproveita os serviços de manutenção preditiva, que dependem do monitoramento em tempo real de cada ativo de máquina para aumentar a produtividade e minimizar a paralisação não planejada.

Requisitos de componentes para controle de movimento inteligente

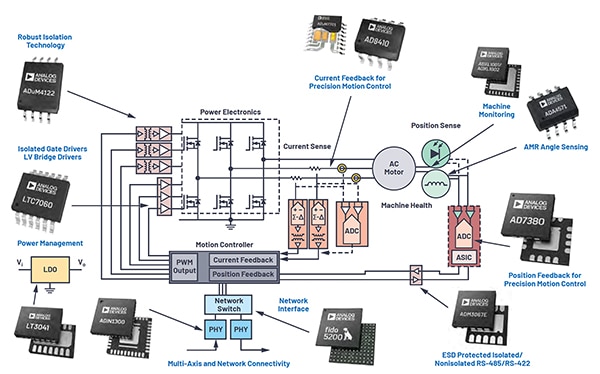

Os projetistas devem estar cientes de que as aplicações de movimento inteligente exigem soluções ao nível de sistema para várias áreas de projeto em uma cadeia típica de sinais de acionamento do motor (Figura 2).

Figura 2: São mostradas soluções de componentes que permitem níveis mais altos de desempenho em seis áreas principais em uma aplicação de movimento inteligente. (Fonte da imagem: Analog Devices, Inc.)

Figura 2: São mostradas soluções de componentes que permitem níveis mais altos de desempenho em seis áreas principais em uma aplicação de movimento inteligente. (Fonte da imagem: Analog Devices, Inc.)

As principais áreas que os projetistas devem priorizar são eletrônica de potência, controle de movimento, detecção de corrente, detecção de posição, interface de rede e monitoramento da integridade da máquina. A Analog Devices oferece vários dispositivos em cada área para que os projetistas considerem ao atualizar projetos antigos ou começar de novo.

Eletrônica de potência

A eletrônica de potência facilita a conversão de energia de CC para entradas de energia moduladas por largura de pulso (PWM) em um sistema de acionamento de motor.

A conversão de energia em um sistema de acionamento de motor começa com uma fonte CC de alta tensão, normalmente derivada da rede elétrica CA. Conforme ilustrado na Figura 2, a seção de eletrônica de potência é configurada usando uma topologia de meia ponte de três fases com MOSFETs. As portas dos MOSFETs superiores estão flutuando em relação ao terra e exigem um acionador isolado. Uma opção adequada é o ADUM4122CRIZ da Analog Devices. Esse é um acionador de porta isolado que fornece isolação de até 5 quilovolts (kV) eficazes (rms). O alto nível de isolação é obtido pela combinação de semicondutor complementar de óxido-metal (CMOS) de alta velocidade e tecnologia de transformador monolítico. Esse acionador de porta possui controle ajustável da taxa de inclinação, o que minimiza a perda de energia do chaveamento e a interferência eletromagnética (EMI). Isso é particularmente importante se forem usados dispositivos de nitreto de gálio (GaN) ou de carbeto de silício (SiC), devido às suas velocidades de chaveamento mais rápidas.

Os MOSFETs inferiores têm seus elementos de fonte referenciados ao terra e podem usar o LTC7060IMSE#WTRPBF da Analog Devices, um acionador de meia ponte de 100 volts com terras flutuantes.

Os estágios de saída dos acionadores do lado de baixa e do lado de alta são flutuantes e não estão conectados ao terra. Essa arquitetura exclusiva de flutuação dupla torna as saídas do acionador de porta robustas e menos sensíveis ao ruído de terra. Além disso, os dispositivos incorporam proteção adaptativa de shoot-through com tempo morto programável para evitar que ambos os dispositivos de chaveamento da meia ponte sejam ligados simultaneamente.

Controlador de movimento

O controlador de movimento funciona como o cérebro do sistema de controle de movimento. Atuando como processador central, ele gera os sinais PWM que acionam os componentes eletrônicos de potência. Esses sinais são baseados em comandos de um núcleo de controle central e resposta do motor, como corrente, posição e temperatura. O controlador determina a velocidade, o sentido e o torque do motor com base nesses dados. Geralmente localizado remotamente e implementado por meio de um FPGA ou de um processador dedicado, o controlador requer links de comunicação isolados.

Para essa finalidade, pode ser usado um link de dados seriais, como o ADM3067ETRZ-EP da Analog Devices. Este é um transceptor RS485 protegido contra descarga eletrostática (ESD), full-duplex de 50 megabits por segundo (Mbps). Ele é configurado para fornecer comunicações seriais de alta largura de banda dos sensores de resposta posicional para o controlador de movimento. Essa linha serial é protegida contra ESD de até ±12 kV e pode operar em uma faixa de temperatura de -55 a +125°C.

Detecção de corrente

A resposta de corrente do motor é o principal parâmetro de realimentação para o controle. Como a resposta de corrente determina a largura de banda geral do controle e a resposta dinâmica do sistema de controle do movimento, o mecanismo de realimentação deve ser altamente preciso e ter alta largura de banda para garantir um controle de movimento preciso.

Há duas técnicas de medição de corrente comumente usadas:

- As medições baseadas em shunt exigem a inserção de um resistor de baixo valor ou shunt em série com o condutor que está sendo medido. A queda de tensão diferencial através do shunt é então medida, geralmente com a ajuda de um conversor analógico-digital (ADC) de alta resolução. As medições de corrente no shunt são limitadas pela queda de tensão e pela dissipação de potência no resistor shunt e estão confinadas a aplicações de baixa a média corrente.

- A detecção magnética de corrente mede a corrente avaliando o campo magnético nas proximidades do condutor, usando medições sem contato de magnetorresistência anisotrópica (AMR). A resistência do dispositivo AMR, que varia com o campo magnético e, portanto, com a corrente, é medida usando uma ponte de resistências.

A medição magnética de corrente elimina a queda de tensão e a subsequente perda de energia nos resistores shunt, tornando-a mais adequada para medições de alta corrente. A medição também é isolada eletricamente do condutor medido.

Para medições isoladas de corrente, pode ser usado o ADUM7701-8BRIZ-RL da Analog Devices. Esse é um ADC sigma-delta de segunda ordem de 16 bits e alto desempenho que converte um sinal de entrada analógico, a partir de uma queda de tensão da detecção de corrente num resistor de detecção, em um fluxo de dados isolado digitalmente de um único bit de alta velocidade.

Um dispositivo alternativo de medição de corrente é o amplificador de detecção de corrente de alta largura de banda AD8410AWBRZ. Esse é um amplificador diferencial com um ganho de 20, uma largura de banda de 2,2 megahertz (MHz) e baixo desvio de offset (cerca de 1 microvolts por grau Celsius (μV/°C)). Com uma taxa de rejeição de modo comum (CMRR) CC de 123 decibéis (dB), ele pode lidar com medição de corrente bidirecional com entradas de modo comum de até 100 volts.

Detecção de posição

O sensoriamento de posição rotacional baseado em sensores magnéticos de posição AMR oferece uma alternativa mais econômica aos codificadores ópticos. Esses sensores têm a vantagem adicional de serem robustos em ambientes industriais, onde são frequentemente expostos a poeira e vibrações. A resposta sobre o ângulo do eixo do motor pode ser usada para controle direto da posição em sistemas servo ou para determinar a velocidade de rotação.

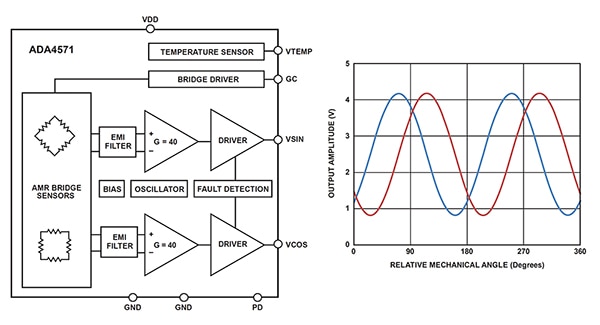

O ADA4571BRZ-RL da Analog Devices é um sensor AMR com condicionamento de sinal e circuitos de acionador ADC incorporados ao invólucro (Figura 3).

Figura 3: É mostrado um diagrama de bloco funcional do sensor de ângulo ADA4571BRZ-RL, juntamente com o gráfico das saídas de seno e cosseno em função do ângulo de rotação. (Fonte da imagem: Analog Devices, Inc.)

Figura 3: É mostrado um diagrama de bloco funcional do sensor de ângulo ADA4571BRZ-RL, juntamente com o gráfico das saídas de seno e cosseno em função do ângulo de rotação. (Fonte da imagem: Analog Devices, Inc.)

O ADA4571BRZ-RL é um sensor de ângulo magnetorresistivo que usa sensores AMR duplos com compensação de temperatura para detectar o ângulo do eixo em uma faixa de 180° (±90°) com uma precisão de <0,1° de erro (<0,5° ao longo da vida útil/temperatura). Esse dispositivo produz saídas analógicas senoidais e cossenoidais de terminal simples que indicam a posição angular do campo magnético circundante. O dispositivo pode operar em ambientes magneticamente adversos e não sofre com a degradação do erro de leitura angular em grandes folgas de ar.

As saídas do sensor de ângulo podem ser conectadas ao AD7380BCPZ-RL7 da Analog Devices, um ADC de registrados de aproximação sucessiva (SAR) duplo, com entrada de 16 bits. Esse ADC faz a amostragem simultânea nos dois canais de entrada diferencial em até 4 mega-amostragem por segundo (MSPS). Uma função interna de sobreamostragem melhora o desempenho. A sobreamostragem é uma técnica comum empregada para aumentar a precisão do ADC. Ao capturar e calcular a média de várias amostras da entrada analógica, essa função reduz o ruído, usando os modos de sobreamostragem de média normal ou média móvel. A sobreamostragem também pode ajudar a obter maior precisão em condições operacionais mais lentas.

Interface de rede

A manufatura inteligente depende de uma rede de aplicações de movimento inteligente que compartilha dados entre as máquinas no chão de fábrica e a rede central de controle e gerenciamento. Esse compartilhamento requer uma conectividade robusta. Para isso, os projetistas podem usar as camadas físicas (PHYs) Ethernet de baixa potência e baixa latência da Analog Devices, incluindo o transceptor PHY Ethernet ADIN1300CCPZ. Operando com taxas de dados de 10, 100 ou 1.000 megabits por segundo (Mbits/s), o ADIN1300CCPZ foi projetado para operar em ambientes industriais adversos, incluindo temperaturas ambientes de até 105 °C.

Os comutadores são usados para rotear conexões Ethernet. A Analog Devices oferece um comutador industrial Ethernet de 2 camadas e porta dupla incorporada, o FIDO5200BBCZ. O comutador está em conformidade com a norma IEEE 802.3 a 10 e 100 Mbits/s e é compatível com os modos half e full-duplex para suportar os protocolos Ethernet industrial PROFINET, Ethernet/IP, EtherCAT, Modbus TCP e Ethernet POWERLINK.

Integridade da máquina

O monitoramento da integridade da máquina emprega sensores para medir parâmetros físicos, como vibração, choque e temperatura, fornecendo informações em tempo real sobre o estado da máquina. Ao registrar esses dados durante as operações padrões de controle do movimento e analisá-los ao longo do tempo, é possível avaliar com precisão a integridade mecânica da máquina. Essa abordagem orientada por dados permite agendamento de manutenção preditiva, que não apenas prolongam a vida operacional da máquina, mas também reduzem significativamente a paralisação não planejada.

A aplicação da integridade da máquina exige que sensores de vibração e choque sejam instalados no motor. O acelerômetro de sistemas microeletromecânicos (MEMS) ADXL1001BCPZ-RL de ±100 g é um exemplo de sensor de baixo ruído com uma largura de banda de -3 dB de 11 quilohertz (kHz). É uma alternativa de alta largura de banda e baixa potência aos sensores piezoelétricos. Para aplicações que exigem medição ao longo de três eixos, o ADXL371 pode ser uma escolha adequada.

Conclusão

O controle de movimento inteligente é fundamental para viabilizar as fábricas inteligentes e requer componentes eletrônicos cuidadosamente escolhidos para ser implementado de forma eficaz. Conforme mostrado, muitos desses componentes já foram meticulosamente selecionados para dar início a um projeto. Eles incluem componentes eletrônicos de potência para acionar o motor, sensores de corrente e de posição para fornecer dados de resposta precisa para um controle de movimento preciso e exato, conectividade de rede industrial para fornecer informações ao nível do sistema a fim de otimizar o fluxo de fabricação e sensores de vibração e choque para permitir o monitoramento da integridade da máquina a fim de reduzir a paralisação não planejada e prolongar a vida operacional dos ativos.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.