Programação de CLPs: Um resumo técnico com exemplos da Siemens

Contributed By DigiKey's North American Editors

2022-05-25

Os controladores lógicos programáveis (PLCs ou CLPs em português) são componentes eletrônicos robustos baseados em microprocessadores essenciais para toda a automação moderna, incluindo:

- As indústrias de processo pesado de petróleo e gás, nuclear, siderurgia e tratamento de águas residuais

- Indústrias com ênfase no controle de tarefas discretas — incluindo automação geral da fábrica, armazenagem automatizada, embalagem, alimentos e bebidas, e fabricação de dispositivos médicos

Nestas instalações, os CLPs são tradicionalmente encontrados em sistemas de rack montados em trilhos DIN ou em gabinetes de controle com slots para aceitar módulos CLP (tendo CPUs para executar a lógica e enviar comandos) e módulos complementares de alimentação, módulos de função específicos da aplicação e módulos de E/S digitais e analógicos.

Naturalmente, os CLPs não são a única opção para o controle de automação. Sistemas baseados em relés mantêm sua indispensabilidade em uma vasta gama de aplicações, e controladores de automação programáveis (PACs) ou PCs industriais (IPCs), bem como PCs de painel (HMIs com controle eletrônico), são outras alternativas para muitos projetos de máquinas e sistemas que necessitam de vários graus de controle distribuído. Os PACs e IPCs rodando particularmente sistemas operacionais Microsoft Windows de grau industrial oferecem a melhor flexibilidade de projeto.

Cada um desses sistemas de controle é configurado e programado com software de sofisticação diversa para tornar todos os tipos de projeto de controle mais avançados e de fácil utilização do que nunca. Isto, por sua vez, permite que os fabricantes de máquinas OEM e os engenheiros da fábrica instituem rapidamente compilações, atualizações e migrações de sistemas com a máxima eficiência, produtividade e conectividade IIoT.

As ferramentas para programar controles — incluindo CLPs

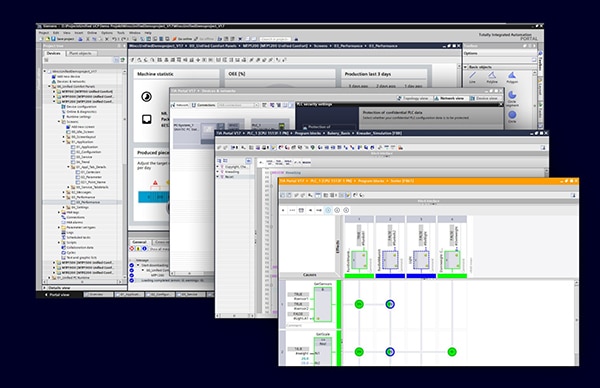

Figura 1: Os CLPs oferecem todos os pontos fortes de um hardware especialmente projetado — incluindo confiabilidade. Em contraste, os PACs oferecem a máxima flexibilidade. Alguns fornecedores permitem que engenheiros programem ambos os tipos de controle no mesmo ambiente de software unificado. Tais ambientes também podem dar acesso irrestrito a ferramentas digitalizadas de automação, engenharia e monitoramento operacional. (Fonte da imagem: Siemens)

Figura 1: Os CLPs oferecem todos os pontos fortes de um hardware especialmente projetado — incluindo confiabilidade. Em contraste, os PACs oferecem a máxima flexibilidade. Alguns fornecedores permitem que engenheiros programem ambos os tipos de controle no mesmo ambiente de software unificado. Tais ambientes também podem dar acesso irrestrito a ferramentas digitalizadas de automação, engenharia e monitoramento operacional. (Fonte da imagem: Siemens)

Hoje quase todos os CLPs são configurados e programados através de software baseado em PC. Grandes fornecedores com amplo controle de movimento programável, sensoriamento, atuação e oferta de componentes de interface máquina (além de produtos de automação geral e CLP) tipicamente permitem a programação de todos estes componentes em seus próprios ambientes de programação unificados proprietários — software compatível com Windows baseado em PC com projeto, configuração, programação e até mesmo módulos operacionais e de gerenciamento. Isso é especialmente verdadeiro quando as linhas de fornecedores incluem ofertas pré-integradas — como motores inteligentes ou HMIs com funcionalidade de CLP, por exemplo.

Embora potencialmente assustador para aprender, ambientes de programação unificados (uma vez dominados) aceleram drasticamente o projeto da máquina.

Um benefício de tais ambientes de software é como eles fornecem bases de dados de nomes de símbolos, variáveis ou etiquetas livres de erros, editáveis e universalmente aplicáveis. Estes são nomes alfanuméricos legíveis por humanos atribuídos aos endereços dos componentes (incluindo CLPs) e que melhoram com o uso direto de endereços de registradores complicados — o que já foi uma prática padrão. Complementando estas etiquetas de dispositivos classificáveis e pesquisáveis estão as etiquetas informativas de máquina e de célula de trabalho, bem como aquelas para funções comuns da máquina como Auto, Manual, MotorOn, Falha ou Reset.

Considere o software Siemens STEP 7 Totally Integrated Automation (TIA Portal), que inclui vários pacotes de uso específico e é acessível através do ambiente de gerenciamento de software Siemens SIMATIC(Siemens Automatic). O software STEP 7 é conveniente para ilustrar as abordagens mais comuns à programação de CLP, pois é o software mais utilizado no mundo para automação industrial — com verificação copiosa de funcionalidade e confiabilidade. Segundo a maioria das estimativas, os CLPs Siemens são empregados em quase um terço de todas as instalações de CLP em todo o mundo.

Com este software, os engenheiros podem criar controle de processo, automação discreta, gerenciamento de energia, visualização HMI, ou simulação e programação de gêmeos digitais relacionada às funções de CLPs e outros controladores industriais. Para CLPs, o software de engenharia STEP 7 (TIA Portal) da Siemens evoluiu do software antigo SIMATIC STEP 7 para suportar a programação dos controladores S7-1200, S7-1500 e S7-1500 — assim como das CPUs ET 200SP de E/S e CPUs S7-300 (um produto industrial duradouro) com os controladores S7-400 e SIMATIC WinAC. As cópias de grau profissional e especialmente licenciadas do STEP 7 incluem funções adicionais, editores lógicos e integração de software tradicional de engenharia.

Embora fora do escopo deste artigo, vale notar que as alternativas de controle industrial aos CLPs multifuncionais são configuráveis e programáveis através de software complementar. O vasto ecossistema de controles da Siemens fornece exemplos copiosos.

- Os módulos lógicos LOGO! satisfazem pequenas e modestas aplicações de automação para preencher a lacuna entre relés e controladores industriais baseados em microprocessadores. Eles são programados via software Siemens LOGO! com software de engenharia Soft Comfort, um LOGO! Ferramenta de acesso, e um LOGO! Editor Web para uma simples configuração e operação de projeto.

- Os sistemas de controle de processo empregam produtos controladores Siemens SIMATIC PCS 7 programáveis através do software de sistema SIMATIC PCS 7.

- Os produtos de PC industrial (IPC) de rack (trilho), painel e caixa para controles distribuídos e máquinas que necessitam de conectividade IIoT dependem dos módulos de software SIMATIC IPC da Siemens, incluindo um IPC Image and Partition Creator; IPC DiagMonitor; IPC Remote Manager; IPC FirmwareManager; e o sistema operacional industrial SIMATIC.

- As HMIs que servem como PCs de painéis para controles na máquina empregam o software SIMATIC WinCC Unified (TIA Portal), bem como SIMATIC WinCC (TIA Portal), WinCC flexible, WinCC V7, WinCC OA, software de diagnóstico de processos ProAgent, software de notificação para dispositivos móveis e muito mais.

A escolha entre CLPs SIMATIC e outros controles de máquinas é simplificada com ainda mais software — na forma de uma ferramenta de seleção online baseada em nuvem (ou a variação offline) que pergunta aos engenheiros sobre a disposição física de um determinado projeto (se é necessário um gabinete de controle ou um controle distribuído) e:

- A quantidade de E/S prevista, incluindo sensores, chaves e atuadores.

- A linguagem de programação a ser usada, seja diagrama ladder (LD), linguagem de controle estruturado (SCL) ou diagrama de blocos de funções (FBD); texto estruturado mais avançado (ST), diagramas gráficos de estrutura sequencial (SFC) e gráfico de funções contínuas (CFC); ou linguagens mais avançadas.

- O nível de controle de movimento necessário (quando aplicável) — desde o simples controle de velocidade e posição até o controle eletrônico de came e controles cinemáticos avançados.

- A preferência de hardware e se um programa CLP de software rodando em um IPC pode ser mais adequado.

Projetos do programa CLP

A programação de CLP escrita no software do fornecedor de CLP está frequentemente contida em projetos. Estes estão associados a operações focalizadas em aplicações específicas, tais como:

- Aquecimento, mistura, enchimento, dosagem e irrigação

- Movimentação, direção, ciclos de operação, posicionamento e frenagem

- Agarrar, cortar, perfurar e fatiar

- Soldagem, colagem, marcação e distribuição

- Sensoriamento, rastreamento, sequenciamento e indicação

As opções mais avançadas suportam o planejamento digital e a engenharia integrada, bem como a operação transparente que é facilmente acessível através de HMIs com telas de usuário específico uma em operação. Em outras palavras, tal software CLP pode permitir a apresentação de informações pertinentes do CLP em diferentes monitores para atender às necessidades informativas divergentes de operadores de máquinas, técnicos, gerentes de fábrica ou mesmo gerentes de negócios.

Ferramentas de simulação em ambientes de software de fornecedores de CLP também podem acelerar o tempo de comercialização de um determinado produto — e aumentar o rendimento do produto acabado. Completando o pacote de melhorias baseadas em software estão as funções de gerenciamento de energia e os diagnósticos.

Verificando e carregamento CLPs com programas escritos em software

Figura 2: O CLP SIMATIC e os sistemas de automação da Siemens foram introduzidos pela primeira vez nos anos 50. Hoje, os produtos SIMATIC S7 (incluindo os componentes CLP SIMATIC S7-1500 mostrados aqui) evoluíram para suportar várias aplicações de automação industrial. (Fonte da imagem: Siemens)

Figura 2: O CLP SIMATIC e os sistemas de automação da Siemens foram introduzidos pela primeira vez nos anos 50. Hoje, os produtos SIMATIC S7 (incluindo os componentes CLP SIMATIC S7-1500 mostrados aqui) evoluíram para suportar várias aplicações de automação industrial. (Fonte da imagem: Siemens)

A qualidade de sua programação está no núcleo da funcionalidade ideal do CLP. Todos os códigos devem satisfazer os padrões e as melhores práticas da indústria de desenvolvimento de software. Além disso, os processos de verificação (tanto manuais quanto automatizados) podem revelar tudo, desde erros críticos até ineficiências de código. Reconsidere a programação dos produtos SIMATIC S7. Dentro do ecossistema Siemens, uma aplicação TIA Portal Project Check pode comparar automaticamente certos códigos com regras definidas por um guia de estilo de programação para estes CLPs específicos. Então os engenheiros podem exportar os resultados da comparação para um arquivo XML ou Excel. Os conjuntos de regras definidos pelo usuário (mesmo tipos complexos) também podem ser adicionados através de um kit de desenvolvimento de software Project Check (ou SDK) em C# ou Visual Basic (.NET). Este SDK testa principalmente o estilo de um programa.

|

Tabela 1: A verificação da programação do CLP pode aproveitar abordagens manuais e automatizadas — com estas últimas especialmente úteis para a verificação de estilo e técnica. (Fonte do gráfico: Siemens)

Depois que um projeto destinado a um CLP é totalmente escrito e verificado, ele deve ser carregado nesse CLP. Em muitos casos, um PC (muitas vezes um laptop) é conectado temporariamente ao CLP através de um cabo Ethernet ou um adaptador USB do PC para a COMM do CLP — para carregar essa programação na microeletrônica do CLP. O CLP então se conecta aos componentes controlados via módulos de E/S. Após a verificação adicional na partida, o CLP executa seus programas comandando atuadores em rede (através de vários tipos de sinal) e fazendo ajustes em tempo real em resposta à realimentação retornada dos dispositivos em campo.

Ocasionalmente, uma máquina ou uma célula de trabalho automatizada exigirá ajuste, solução de problemas ou reparo — e (através de algum tipo de conexão da programação do PC com o CLP) as respostas padrões do CLP se sobrepõem à realimentação de forma forçada. Isto "engana" o CLP a operar como se determinada realimentação estivesse em algum valor, quando não está — uma tática empregada quando as estações a jusante de um atuador com mau funcionamento devem ser limpas, por exemplo. Outras vezes, uma máquina ou uma célula de trabalho pode exigir um ajuste em campo dos parâmetros de um CLP instalado através de modificação. Tais ajustes devem fazer referência a gatilhos adequados, valores variáveis ou tabelas, contadores e temporizadores.

Conclusão

Trabalhar com a vasta gama de ofertas de automação e controles industriais da Siemens pode fornecer aos engenheiros de projeto uma compreensão mais profunda das opções atuais de controle — incluindo CLPs e outros tipos de hardware. Isso é verdade, não importa a marca ou o subtipo de hardware escolhido para uma instalação automatizada.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.