O conceito de gêmeo digital e como isto funciona

Contributed By DigiKey's North American Editors

2021-11-10

A implementação da cultura de gêmeos digitais, que inclui software de gerenciamento do ciclo de vida do produto real e virtual, reduz significativamente o tempo do ciclo de projeto, testes e melhora os rendimentos. Essas melhorias de fabricação ocorrem com uma redução razoável dos custos de manutenção e dos produtos.

Parece atraente? Nos últimos anos, as empresas viram a Indústria 4.0 da Internet Industrial das Coisas (IIoT) migrar para gêmeos digitais. Esta estratégia, aliada às soluções da Siemens, transforma as numerosas ilhas sequenciais tradicionais de excelência do século XX em aplicações coesas do início ao fim da manutenção preditiva, planejamento e otimização de processos e projeto de produtos e prototipagem virtual.

Com estes benefícios, os projetos de gêmeos digitais capturam a atenção daqueles que desejam a aceleração contínua da excelência do processo e nenhuma falha real. O coração dos gêmeos digitais é a combinação de uma ponte em tempo real entre o mundo real e o digital.

O que é gêmeo digital?

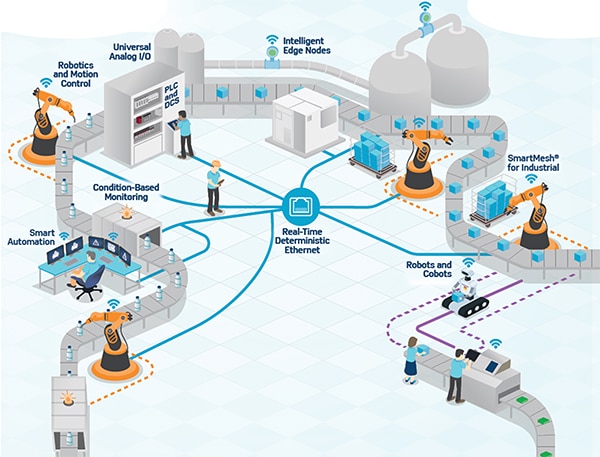

Um conceito de gêmeo digital cria um modelo virtual de contra-partida exata altamente complexo de um item físico desde o início até o fim de vida do produto. O 'item' pode ser a próxima geração de fabricação ou produto, com planejamento, projeto, construção, suporte e encerramento da vida útil do item, como as cinco principais fases do desenvolvimento. O processo de gêmeos digitais conecta toda a operação, capturando dados para prever o futuro com software de simulação (Figura 1).

Figura 1: Este chão de fábrica eficiente utiliza a tecnologia de gêmeos digitais para conectar todas as operações do início ao fim. (Fonte da imagem: Analog Devices)

Figura 1: Este chão de fábrica eficiente utiliza a tecnologia de gêmeos digitais para conectar todas as operações do início ao fim. (Fonte da imagem: Analog Devices)

Na Figura 1, os monitores de processo usam dados para prever o resultado final do item para o usuário final. O gêmeo digital alavanca a implementação dessas fases com a força de trabalho da empresa como sua vantagem competitiva mais significativa. A versão gêmeo digital da indústria 4.0 promete facilitar aos fabricantes a produção de produtos apropriados no mercado, enquanto atrai e retém os novos talentos de engenharia encontrados na nova Geração Z.

Como funciona o gêmeo digital?

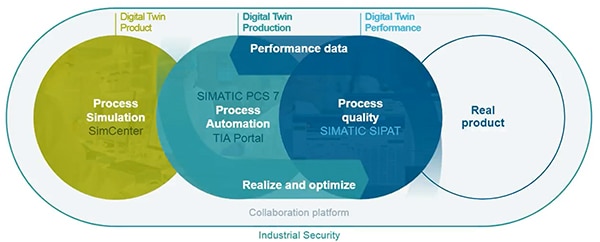

Os sensores conectados no ativo físico coletam dados que mapeiam para o modelo virtual. Qualquer pessoa que olhe para o gêmeo digital vê informações cruciais sobre o planejamento, a criação e a aplicação no mundo real do item físico. Desta forma, os gêmeos digitais ajudam a entender o presente e a prever o futuro. Na parte da frente, a simulação do processo determina o produto do gêmeo digital (Figura 2).

Figura 2: Gêmeos digitais ajudam a entender o presente e a prever o futuro. (Fonte da imagem: Siemens)

Figura 2: Gêmeos digitais ajudam a entender o presente e a prever o futuro. (Fonte da imagem: Siemens)

Na segunda etapa (Figura 2), a automação e a qualidade do processo dão suporte aos dados de desempenho durante a produção do gêmeo digital. Neste ponto, é importante notar que a simulação e a coleta de dados continuam a ocorrer. A produção do produto real acontece na última etapa, embora simulações anteriores prevejam as características do produto real antes do tempo.

Uma das peças mais significativas da dívida técnica pessoal e de software do gêmeo digital é a eliminação das barreiras (virtual e real) que criam silos entre departamentos. Por exemplo, os detalhes de projeto de um produto da Indústria 3.0 são praticamente inacessíveis fora das barreiras da engenharia. É difícil para as equipes de fabricação, aquisição, vendas e serviços fazer seu trabalho de forma eficaz e dar respostas aos outros grupos para melhorar o produto e o processo. Por exemplo, os técnicos do chão de fábrica não sabem como deve ser o resultado até que esteja totalmente montado. As equipes de serviço folham páginas virtuais de PDFs para tentar descobrir como atender uma peça que nunca viram. As equipes de vendas vendem opções de recursos, e os gerentes da cadeia de fornecimento só conhecem os números das peças. Não só é um desafio para cada membro da equipe fazer seu trabalho, mas também significa que os engenheiros não recebem informações críticas para melhorar seus projetos. Se as empresas puderem tornar os projetos mais acessíveis, a inovação acontecerá mais cedo, e a força de trabalho estará mais engajada no processo.

Construção do gêmeo digital

A tecnologia de gêmeos digitais oferece visibilidade sem precedentes em produtos e ativos para encontrar gargalos, simplificar as operações e inovar no desenvolvimento de produtos. Os três gêmeos digitais principais são a manutenção preditiva, o planejamento e otimização de processos e o projeto de produtos e a prototipagem virtual.

Manutenção preditiva

As empresas encontram instantaneamente anomalias e desvios de operação sob o ponto de vista da saúde e do desempenho do equipamento. A manutenção planejada proativamente e o reabastecimento de peças de reposição minimiza o tempo de serviço e evita dispendiosas falhas de recursos. A manutenção preditiva de gêmeos digitais proporciona novos fluxos de receita baseados em serviços, enquanto ajuda a melhorar a confiabilidade do produto para OEMs.

Planejamento e otimização de processos

Uma análise abrangente dos indicadores chaves de desempenho (KPIs) críticos, tais como taxas de produção e contagens de refugo, vem de uma marca digital com sensores e dados do planejamento de recursos da empresa (ERP). Este processo diagnostica a causa raiz das ineficiências e das perdas de produção, e este diagnóstico pode otimizar os rendimentos e reduzir os desperdícios. Além disso, os dados históricos do equipamento, processos e ambientes melhoram a programação da produção ao permitir a previsão do tempo de parada.

Projeto do produto e prototipagem virtual

Os modelos de produtos virtuais fornecem informações sobre padrões de uso, pontos de degradação, capacidade de carga de trabalho, defeitos ocorridos, etc. A compreensão das características do produto e dos modos de falha permitem aos projetistas e desenvolvedores avaliar a usabilidade do produto e melhorar o projeto futuro dos componentes. Da mesma forma, os OEMs podem fornecer ofertas personalizadas para diferentes grupos de clientes com base em comportamentos específicos do usuário e contextos de implementação de produtos. A tecnologia de gêmeos digitais adicionalmente ajuda no desenvolvimento de protótipos virtuais e na execução de estimulantes robustos para testes de características baseados em dados empíricos.

Casos de uso no mundo real

No mundo real, é fundamental ter a capacidade de testar produtos, processos ou instalações antes de introduzi-los na linha de produção. Os gêmeos digitais cumprem este propósito. Globalmente, as empresas utilizam gêmeos digitais para melhorar processos, cadeias de suprimentos, gerenciamento de instalações e muito mais. Aqui estão exemplos de como a tecnologia de gêmeos digitais transforma uma série de indústrias diferentes.

Embalagens de remessa mais inteligentes com o SIMATIC da Siemens

A tecnologia SIMATIC da Siemens está no coração de muitas soluções em máquinas de embalagens inovadoras. Estes projetos mostram como o SIMATIC T-CPU ajuda as máquinas a alcançar processos mais simples e enxutos, melhor qualidade e ótimo desempenho em todos os aspectos.

A empresa TMG produz máquinas de embalagem para alimentos e bebidas, cosméticos e embalagens químicas (Figura 3).

Figura 3: Máquina de embalagem da TMG. (Fonte da imagem: Siemens)

Figura 3: Máquina de embalagem da TMG. (Fonte da imagem: Siemens)

Em seu sistema, os sete acionamentos SINAMICS S120 e a mudança de formato levam muito pouco tempo. A rede PROFINET da Siemens integra a CPU SIMATIC S7-1500TF, painéis de conforto, acionamentos S120 e G120 para desenvolver automação, controle de movimento e segurança em um único ambiente de portal de Automação Total Integrada (TIA). Graças a uma solução integrada e versátil com as tecnologias de acionamento SIMATIC S7-1500TF e SINAMICS, a TMG obtém alta eficiência na configuração, alto desempenho e simplicidade na conversão de novos formatos.

A inteligência artificial no controle de movimento (147)

Os sistemas de manuseio da Wittmann Battenfeld agarram e inserem peças para máquinas de moldagem por injeção e depois as reinserem em outra máquina. O equipamento se move livremente e gira o objeto correspondente para dar ao sistema de manuseio cinco eixos – três para movimentação no espaço e mais dois para girar as inserções em qualquer direção. Os sistemas de manuseio aumentam a produtividade ao completar esta complexa tarefa com tempos de ciclos rápidos, permitindo que o processo seja o mais flexível possível. SIMATIC, a solução da Siemens para automação, fornece o mapeamento de todas as funções em um único controlador – controle de movimento, reconhecimento de imagem e automação. A Wittmann Battenfeld implementa esta função com a ajuda do Handling Standard Application da Siemens, que suporta tarefas de controle de movimento de engenharia e módulos de visualização. O pacote também inclui uma função de rastreamento onde os desenvolvedores Wittmann Battenfeld rastreiam o movimento da pinça com um modelo 3D.

Figura 4: O controlador SIMATIC comanda a pinça que prende os insertos na mesa vibratória. O módulo AI processa os dados da câmera. (Fonte da imagem: Siemens)

Figura 4: O controlador SIMATIC comanda a pinça que prende os insertos na mesa vibratória. O módulo AI processa os dados da câmera. (Fonte da imagem: Siemens)

Considerações críticas para a implantação de gêmeos digitais

O gêmeo digital é um novo paradigma do modelo de fabricação do século XX . As finanças influenciam a transformação da fábrica para o modelo de gêmeos digitais. Entretanto, há um retorno do investimento no gêmeo digital com o aumento da confiabilidade do equipamento e da linha de produção. A tecnologia de gêmeos digitais melhora a Eficácia Global do Equipamento (OEE) através da redução do tempo de parada e da melhoria da produtividade e do desempenho. A conexão de modelos virtuais à realidade reduz os riscos em várias áreas, incluindo a disponibilidade de produtos e a reputação no mercado.

O gêmeo digital é uma representação virtual do produto físico, tal como foi projetado, construído e mantido na fabricação. Esta representação virtual espelha os dados e análises do processo em tempo real com base no produto físico, sistemas de produção ou configurações de equipamentos. Uma outra vantagem é que o gêmeo digital permite que os engenheiros testem conceitos e hipóteses antes de aplicá-los em uma máquina física.

O gêmeo digital e a imitação digital da Siemens é parte da revolução da automação industrial. Como o gêmeo digital impactou a indústria? Esta imitação digital influencia continuamente os ativos físicos, operações e estruturas que produzem dados. O gêmeo digital está no centro do desenvolvimento da Indústria 4.0, que envolve automação, troca de dados e processos de fabricação, criando oportunidades infinitas para que as indústrias cresçam.

Referências:

- Vídeos de ideias: Pioneirismo dos gêmeos digitais, 6 de outubro de 2021, uma conversa com o Dr. Michael Grieves, inventor do conceito de gêmeos digitais.

- TMG: mais desempenho, menos tempo de vídeo, Siemens.

- A Inteligência Artificial no controle de movimento: levando a tecnologia um passo adiante, Siemens.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.