Placa inversora de alta potência projetada termicamente para aplicações alimentadas à bateria

2022-03-10

Hoje em dia, soluções de acionamento de motores movidos à bateria podem normalmente fornecer centenas de watts de potência usando tensões de operação muito baixas. Em tais aplicações, um gerenciamento correto das correntes que fluem através da eletrônica de acionamento do motor é considerado necessário para garantir a eficiência e confiabilidade geral do sistema. De fato, as correntes do motor podem exceder dezenas de amperes, levando a uma maior dissipação de potência no interior do inversor. Mais potência para os componentes do inversor resulta em temperaturas mais altas, a degradação do desempenho termina até mesmo em quebras repentinas, se for acima dos dimensionamentos máximos permitidos. A otimização do desempenho térmico, em combinação com um fator de forma compacto, é um aspecto chave da fase de projeto do inversor que pode esconder armadilhas se não for tratado adequadamente. Uma abordagem para este problema tem sido a produção de protótipos refinados sucessivamente usando a validação no campo. Entretanto, as avaliações elétricas e térmicas foram totalmente separadas, e os efeitos de acoplamento elétrico-térmico nunca foram abordados durante o projeto. Isto geralmente resultou em várias iterações e um muito tempo para comercializar. Um método alternativo mais eficaz está atualmente disponível para otimizar o desempenho eletrotérmico dos sistemas de controle de motores, aproveitando as modernas tecnologias de simulação. Cadence® Celsius™ Thermal Solver, um software de co-simulação eletrotérmico líder da indústria para análise de sistemas, fornece em poucos minutos uma avaliação global e precisa do desempenho do projeto tanto do ponto de vista elétrico quanto térmico. A STMicroelectronics, fabricante líder de circuitos integrados de controle de motores industriais, aperfeiçoou sua placa de avaliação EVALSTDRIVE101 usando Celsius™. O resultado é um inversor para motores sem escovas de três fases capazes de acionar até 15 Arms de corrente que podem ser referenciada pelos projetistas da aplicação final. Neste artigo, aproveitamos a oportunidade para descrever o fluxo de trabalho que permitiu à STMicroelectronics colocar em produção o EVALSTDRIVE101, reduzindo o esforço necessário para a otimização térmica.

EVALSTDRIVE101

O EVALSTDRIVE101 é baseado no STDRIVE101, um acionador de porta de meia ponte tripla de 75 V com proteções fornecido um invólucro QFN (sigla para "quad flat no-lead") 4x4 mm, ideal para soluções alimentadas por bateria e seis MOSFETs de potência STL110N10F7 dispostos em três meias pontes. Celsius™ simplificou drasticamente o processo de otimização do EVALSTDRIVE101 alcançando um projeto compacto e confiável em um curto espaço de tempo. Os resultados da simulação, como discutido posteriormente, foram usados para ajustar iterativamente a colocação de componentes, refinar formas de planos e traços, modificar a espessura da camada e adicionar ou remover vias para obter a versão pronta para produção do inversor. O layout otimizado do EVALSTDRIVE101 consiste em quatro camadas com 56,7 g de cobre, largura de 11,4 cm e altura de 9 cm que pode fornecer até 15 Arms de corrente para a carga usando uma tensão de bateria de 36 V. De uma perspectiva térmica, a parte mais crítica do EVALSTDRIVE101 é a área do estágio de potência que inclui principalmente MOSFETs de potência, resistores de desvio ou shunt, capacitores cerâmicos de desvio, capacitores eletrolíticos de carga e conectores. O layout desta parte foi profundamente encolhido para cobrir apenas a metade do tamanho total da placa, ou seja, 50 cm2. A este respeito, foi dada uma atenção especial na colocação e roteamento dos MOSFETs, uma vez que estes componentes são responsáveis pela maioria das perdas de potência durante as operações do inversor. A área de cobre de todos os terminais dreno do MOSFET foi maximizada na camada superior e replicada e ampliada onde possível para outras camadas a fim de melhorar a transmissão de calor em direção à parte inferior da superfície da placa. Desta forma, tanto a superfície superior quanto a inferior da placa contribuem efetivamente para a dissipação de calor por convecção natural e radiação. A conexão elétrica e térmica entre diferentes camadas foi proporcionada por vias de 0,5 mm de diâmetro que facilitam o fluxo de ar e melhoram o resfriamento. Uma grade de vias está localizada logo abaixo das ilhas expostas dos MOSFETs, mas seu diâmetro foi reduzido para 0,3 mm para evitar o refluxo da pasta de solda nos furos.

Estimativa de perdas de potência

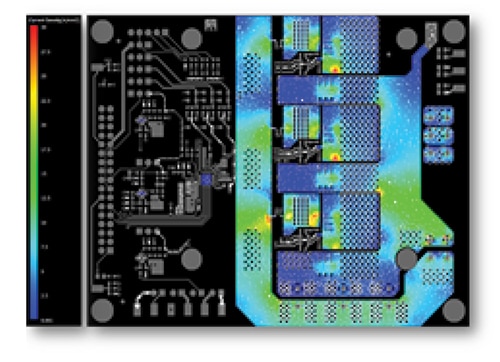

Figura 1: Densidade de corrente simulada na camada superior. (Fonte da imagem: STMicroelectronics)

Figura 1: Densidade de corrente simulada na camada superior. (Fonte da imagem: STMicroelectronics)

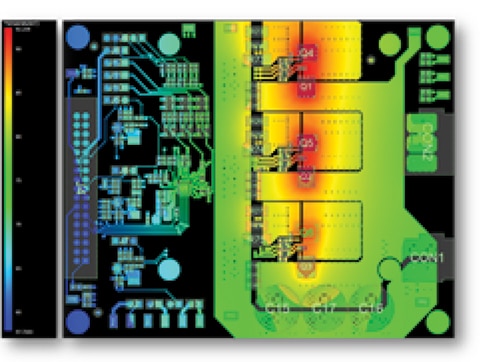

Figura 2: Temperaturas simuladas da camada superior em estado estacionário. (Fonte da imagem: STMicroelectronics)

Figura 2: Temperaturas simuladas da camada superior em estado estacionário. (Fonte da imagem: STMicroelectronics)

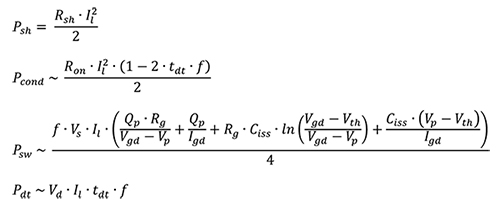

A otimização térmica do EVALSTDRIVE101 partiu de uma estimativa da potência dissipada pelo inversor durante sua operação, sendo uma entrada do simulador térmico. As perdas do inversor podem ser divididas em duas contribuições: as devidas ao efeito Joule nas trilhas da placa e as devidas aos componentes eletrônicos. Enquanto Celsius™ pode determinar com precisão as densidades de correntes e as perdas da placa diretamente importando dados de layout, as perdas devidas a componentes eletrônicos devem ser computadas. Embora um simulador de circuito pudesse fornecer resultados muito precisos, foi decidido usar fórmulas simplificadas para obter uma estimativa razoável das perdas de potência, embora com aproximações. De fato, modelos elétricos de componentes podem não estar disponíveis nos fabricantes e ser difíceis, ou inviáveis para implementar do zero devido à falta de dados de modelagem, enquanto as fórmulas fornecidas requerem apenas informações básicas das fichas técnicas. Deixando de lado os fenômenos secundários, a dissipação de potência do inversor é dominada pelas perdas internas nos resistores shunt Psh e nos MOSFETs. Estas perdas são por condução Pcond, chaveamento Psw e queda no diodo Pdt:

|

A dissipação de potência estimada foi de 1,303 W para cada MOSFET e 0,281 W para cada resistor shunt.

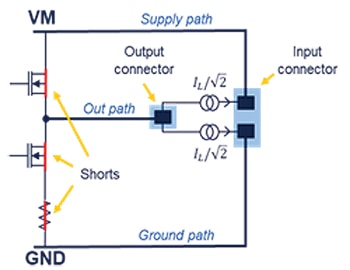

Simulações térmicas

Celsius™ permite aos projetistas realizar simulações que incluem uma análise elétrica do sistema mostrando densidades de corrente em trilhas e vias, assim como quedas de tensão. Estas simulações exigem que os projetistas definam as malhas de corrente de interesse usando um modelo de circuito para o sistema. O modelo adotado para cada meia ponte do EVALSTDRIVE101 é mostrado na Figura 3. Consiste em dois geradores de corrente constante, colocados entre os conectores de saída e de alimentação e três curtos-circuitos contornando os MOSFETs e o resistor shunt. As duas malhas de corrente proporcionam um bom ajuste com correntes médias reais em toda a trilha de alimentação e plano terra, enquanto que a corrente do caminho de saída é ligeiramente superdimensionada, uma condição operacional conveniente para avaliar a robustez do projeto. As figuras 4 e 1 mostram as quedas de tensão e densidade de corrente do EVALSTDRIVE101 com uma corrente de 15 Arms. As quedas de tensão em relação à referência de terra destacam um layout particularmente otimizado com ausência de gargalos e saídas bem balanceadas a 28 mV, 25 mV e 23 mV para U, V e W. A saída U mostra a maior queda de tensão enquanto a saída W, a menor das três devido ao menor comprimento do caminho do conector de energia. As correntes estão bem distribuídas nos vários caminhos e têm uma densidade média abaixo de 15 A/mm2, que é o valor recomendado para o dimensionamento da trilha de alimentação. Algumas áreas vermelhas são destacadas nas proximidades dos MOSFETs, resistores shunt e conectores. Estas representam uma maior densidade de corrente devido aos terminais dos componentes serem menores do que as trilhas de alimentação subjacentes. Entretanto, a densidade máxima de corrente está muito abaixo do limite de 50 A/mm2, o que poderia levar, realisticamente, a problemas de confiabilidade.

Figura 3: Modelagem da malha de corrente. (Fonte da imagem: STMicroelectronics)

Figura 3: Modelagem da malha de corrente. (Fonte da imagem: STMicroelectronics)

O simulador permite aos projetistas configurar e executar simulações em estado estacionário ou de transientes. O primeiro fornece um único mapa de temperatura 2D para camadas e componentes, enquanto o segundo fornece mapas para cada curva de aquecimento e instante de tempo simulado, a um custo de tempo de simulação mais longo. As configurações necessárias para a simulação em estado estacionário podem ser aplicadas a uma simulação transitória, mas isto requer, adicionalmente, a definição de funções de dissipação de potência para os componentes. Simulações transitórias são adequadas ao definir diferentes estados operacionais para o sistema com fontes de alimentação não ativas simultaneamente e para avaliar o tempo necessário para atingir uma temperatura de estado estacionário.

Figura 4: Quedas de tensão simuladas na camada interna. (Fonte da imagem: STMicroelectronics)

Figura 4: Quedas de tensão simuladas na camada interna. (Fonte da imagem: STMicroelectronics)

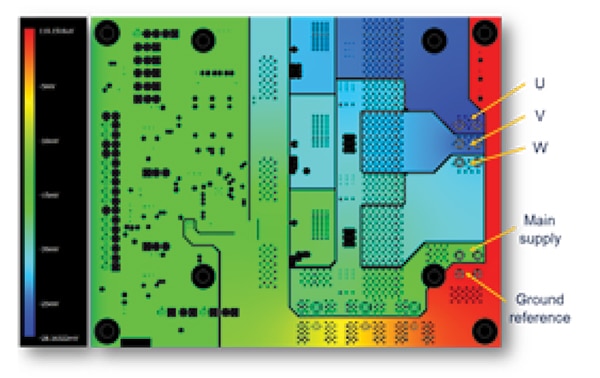

As simulações do EVALSTDRIVE101 foram feitas a uma temperatura ambiente de 28 °C com o coeficiente de transferência de calor como condições de contorno e os modelos térmicos de dois resistores para os dispositivos. Estes modelos foram utilizados em vez de modelos térmicos detalhados como Delphi, uma vez que estão diretamente disponíveis em fichas técnicas dos componentes, embora isso sacrifique ligeiramente a precisão da simulação. Os resultados de estado estacionário para o EVALSTDRIVE101 são fornecidos na Figura 4 e os resultados de simulação transitória na Figura 5. As funções de potência escalonadas foram usadas na simulação transitória para permitir todos os MOSFETs e resistores shunt no tempo zero. As simulações identificaram a área da meia ponte U como a mais quente da placa. O MOSFET Q1 (lado de alta) estava a 94,06 °C seguido pelo MOSFET Q4 (lado de baixa), resistores shunt R24 e R23 com temperaturas de 93,99 °C, 85,34 °C e 85,58 °C, respectivamente.

Figura 5: Aquecimento simulado de componentes da meia ponte em U. (Fonte da imagem: STMicroelectronics)

Figura 5: Aquecimento simulado de componentes da meia ponte em U. (Fonte da imagem: STMicroelectronics)

Arranjo da caracterização térmica

Uma caracterização experimental do desempenho térmico do EVALSTDRIVE101 foi feita após a produção. Em vez de usar um motor conectado a uma bancada de frenagem, uma bancada de testes equivalente foi considerada para facilitar a implementação, como mostrado na Figura 6. O EVALSTDRIVE101 foi conectado a uma placa de controle para gerar os sinais de acionamentos necessários e colocado dentro de uma caixa de acrílico para obter o resfriamento do sistema por convecção sem fluxo de ar acidental. Acima da caixa foi colocada uma câmera de imagem térmica (modelo TVS-200 da Nippon Avionics), que enquadrou a placa através de um orifício na tampa da caixa. Uma carga de três fases foi conectada às saídas da placa, e o sistema foi alimentado a 36 V. A carga consiste em três bobinas ligadas em uma configuração estrela para emular o motor. Cada bobina tem uma corrente de saturação de 30 A, 300 µH de indutância e apenas 25 mΩ de resistência parasita. A baixa resistência parasita reduziu consideravelmente o efeito de aquecimento Joule dentro das bobinas em favor de uma transferência de energia sem perdas entre a placa e a carga. Três correntes senoidais foram geradas dentro das bobinas a 15 Arms, aplicando tensões senoidais adequadas através da placa de controle. Com este método, o estágio de potência funcionou em uma condição operacional muito próxima da aplicação final de acionamento do motor com a vantagem de não requerer uma malha de controle.

Figura 6: Arranjo da caracterização térmica. (Fonte da imagem: STMicroelectronics)

Figura 6: Arranjo da caracterização térmica. (Fonte da imagem: STMicroelectronics)

Medição de perda de potência

Um fator que afeta a qualidade dos resultados da simulação é certamente a precisão dos dados da potência dissipada por cada dispositivo no estágio de potência. Estes dados foram obtidos utilizando fórmulas simplificadas tanto para os MOSFETs quanto para os resistores shunt, assim, foram introduzidas aproximações. A medição foi feita na placa para avaliar o erro na quantificação da potência dissipada. A perda de potência Ploss da placa foi medida como a diferença entre a potência de entrada Pin de e a potência entregue à carga nas três saídas PUout, PVout e PWout. A medição foi feita usando um osciloscópio (modelo HDO6104-MS da Teledyne LeCroy) e aplicando as funções matemáticas adequadas às formas de onda: primeiro, o produto ponto por ponto da tensão e corrente foi computado, depois a potência foi calculada como média ao longo de um número inteiro de ciclos senoidais. A tabela a seguir mostra os resultados da medição à temperatura ambiente e a quente, quando o estágio de potência atingiu a condição de estado estacionário. O valor global da potência dissipada pela placa previamente estimada por fórmulas também é fornecido.

|

Os resultados mostram uma correspondência muito boa entre medidas e estimativas que está de acordo com as aproximações introduzidas. Uma superestimação da medição à temperatura ambiente de 1,5 % é feita pelas fórmulas, o que proporciona uma subestimação de aproximadamente 3,9 % em comparação com os dados de condições quentes. Este resultado está de acordo com a variabilidade associada à resistência de condução dos MOSFETs e dos resistores shunt, uma vez que foram usados valores nominais nos cálculos. Como esperado, todos os valores de potência foram superiores à temperatura ambiente devido ao aumento das resistências das bobinas e MOSFETs com a temperatura. Os dados também mostram uma diferença entre as potências medidas para as três saídas. Este efeito é devido ao desequilíbrio da carga de três fases, por causa dos valores ligeiramente diferentes de L e R de bobina para bobina. Este efeito, entretanto, desempenha um papel marginal, uma vez que o desalinhamento observado é menor do que aquele entre as medidas e a estimativa.

Resultados de temperatura

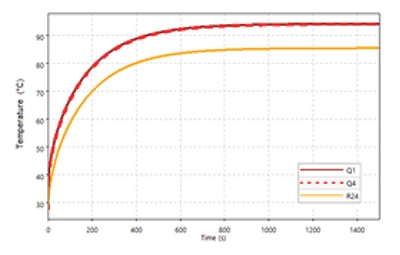

A geração de correntes senoidais na carga e a aquisição de imagens térmicas pela câmera de imageamento térmico foram ativadas simultaneamente. A câmera de imagem térmica foi previamente configurada para coletar imagens térmicas a cada 15 segundos e para incluir em cada captura três marcadores de temperatura para os componentes Q1, Q4 e R23. O sistema permaneceu ativo até que a condição de estado estacionário fosse alcançada após cerca de 25 minutos. A temperatura ambiente detectada dentro da caixa no final do teste foi de aproximadamente 28 °C. A Figura 7 mostra o transiente de aquecimento da placa que foi derivada dos marcadores de temperatura e a Figura 8 mostra as temperaturas finais na placa. A medição mostrou que o MOSFET Q1 foi o componente mais quente em toda a placa com uma temperatura de 93,8 °C, enquanto o MOSFET Q4 e resistor R23 atingiu 91,7 °C e 82,6 °C, respectivamente. Como discutido anteriormente, Celsius™ simulou a temperatura do MOSFET Q1 a 94,06 °C, a temperatura do MOSFET Q4 a 93,99 °C e a temperatura do R23 a 85,58 °C, dando uma ótima correspondência com as medições. A mesma concordância também pode ser encontrada na constante de tempo do transiente de aquecimento como pode ser facilmente vista na comparação direta da Figura 5 com a Figura 7.

Figura 7: Aquecimento medido dos componentes da meia ponte em U. (Fonte da imagem: STMicroelectronics)

Figura 7: Aquecimento medido dos componentes da meia ponte em U. (Fonte da imagem: STMicroelectronics)

Figura 8: Temperaturas medidas na camada superior em estado estacionário. (Fonte da imagem: STMicroelectronics)

Figura 8: Temperaturas medidas na camada superior em estado estacionário. (Fonte da imagem: STMicroelectronics)

Resumo

A STMicroelectronics lançou recentemente a placa de avaliação EVALSTDRIVE101 que foi projetada aproveitando a Cadence® Celsius™ Thermal Solver. A placa tem como alvo o controle do motor sem escovas de três fases, de alta potência e baixa tensão, conforme a necessidade das aplicações movidas à bateria. Inclui um estágio de potência compacto de 50 cm2 que pode fornecer mais de 15 Arms de corrente para o motor sem dissipador térmico ou resfriamento adicional. Usando diferentes características de simulação embutidas no simulador térmico, foi possível não apenas prever o perfil de temperatura da placa e seus pontos quentes nos componentes do estágio de potência, mas também ter uma descrição detalhada das quedas de tensão e densidade de corrente ao longo das trilhas de alimentação que poderiam ser difíceis ou inviáveis de obter através de medições experimentais. As saídas de simulação possibilitaram uma rápida otimização do layout da placa, ajustando a colocação e corrigindo a fraqueza do layout desde o início do projeto até a aprovação. Uma caracterização térmica com uma câmera infravermelha mostrou a boa concordância entre temperaturas simuladas e medidas em estado estacionário, bem como o perfil de temperatura transiente, provando o excelente desempenho da placa e a eficácia do simulador térmico em ajudar os projetistas a reduzir a margem de projeto e alcançar um tempo rápido de colocação no mercado.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.