Usando um sensor MEMS para monitoramento de vibração

2022-03-02

O Monitoramento de Vibração (VM) existe há bastante tempo e tem sido usado para monitorar a saúde de uma máquina, equipamento ou uma estrutura. Os dados de vibração coletados através de sensores dedicados durante a operação de uma máquina são monitorados e analisados em tempo real.

O principal objetivo do monitoramento de vibrações é reduzir o risco de danos fatais e situações potenciais de interrupção da produção, o que leva ao controle e redução final dos custos operacionais.

Os dados de vibração de um sensor de vibração podem ser usados como uma entrada independente ou serem combinados com outros dados do sensor, dependendo dos requisitos operacionais. Por exemplo, em uma aplicação de automação de fábrica, os dados de vibração podem ser combinados com:

- Temperatura

- Fumaça

- Umidade

- Pressão

- Som

Esta combinação gera um sistema completo que fornecerá uma solução mais robusta e confiável.

Em alguns outros casos de uso como o monitoramento estrutural, os dados de vibração podem ser combinados com os dados de posição de inclinação que são coletados através de um inclinômetro para determinar a saúde da estrutura.

Os dados coletados são alimentados em algoritmos dedicados, incluindo os algoritmos emergentes de inteligência artificial (IA), para desenvolver um modelo que possa prever possíveis falhas futuras. As informações de previsão do modelo podem então ser usadas para gerar conhecimento para a tomada de decisões sobre a necessidade de ações imediatas para evitar a perda de produtividade.

Uma nova tendência na automação de fábrica é o surgimento de algoritmos de IA que podem ser treinados com base em dados de sensores para prever quais tarefas devem ser realizadas. Isto diminui a carga sobre os operadores individuais que anteriormente tinham que tomar decisões criticamente difíceis e demoradas. Uma fábrica automatizada de forma autônoma retira a responsabilidade dos operadores individuais e reage automaticamente a qualquer mudança nas condições de operação.

Sensor de vibração

Um componente chave em uma aplicação de monitoramento de vibração é um sensor de vibração. Os últimos sensores de vibração são baseados na tecnologia MEMS utilizando o mesmo conceito de detecção de aceleração em um acelerômetro. A principal diferença está na largura de banda do sensor. Um acelerômetro MEMS tem uma largura de banda típica de 3 kHz, entretanto, um sensor de vibração é capaz de detectar a vibração a uma largura de banda significativamente maior. A capacidade de um sensor de vibração de capturar sinais de alta frequência permite uma análise mais precisa da frequência da vibração. O mais recente sensor de vibração MEMS oferece uma largura de banda superior a 6 kHz, que será discutida posteriormente.

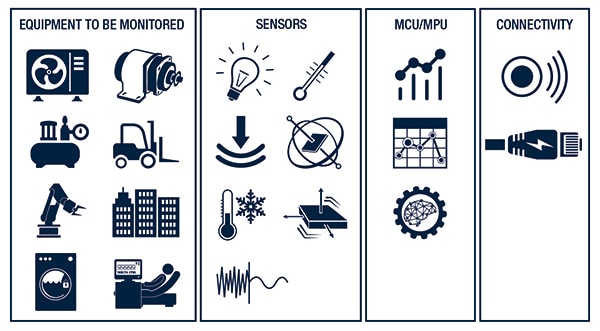

Um sensor de vibração baseado em MEMS tem muitos casos de uso e a Figura 1 fornece uma lista de algumas das principais aplicações. O monitoramento da vibração do motor é um componente essencial para o sucesso da automação da fábrica. O monitoramento das vibrações nas ferrovias pode ajudar a evitar acidentes catastróficos com trens. Aparelhos domésticos, tais como máquinas de lavar roupa, têm sido equipados com monitoramento de vibração desde o início dos sensores MEMS em aplicações industriais. A aplicação de monitoramento estrutural ganhou impulso desde o surgimento dos sensores MEMS a um custo acessível. Por exemplo, os municípios têm a responsabilidade de monitorar as vibrações das pontes para garantir que as estruturas estejam em boas condições de saúde e bom estado. Os dados de vibração da ponte, particularmente durante as horas de pico de tráfego, podem fornecer informações valiosas sobre qualquer anormalidade que possa causar o colapso da ponte.

Figura 1: Algumas aplicações do sensor de vibração MEMS. (Fonte da imagem: STMicroelectronics)

Figura 1: Algumas aplicações do sensor de vibração MEMS. (Fonte da imagem: STMicroelectronics)

As especificações técnicas de um sensor de vibração precisam ser cuidadosamente analisadas para garantir que o sensor possa atender às exigências da aplicação de destino. A Tabela 1 mostra os principais parâmetros de um dos mais recentes sensores de vibração oferecidos pela STMicroelectronics. Este dispositivo pode capturar a vibração no espaço tridimensional (x, y, z). Os três graus de liberdade oferecidos por este dispositivo proporcionam a flexibilidade para posicionar o dispositivo na orientação de montagem.

O fundo de escala de até 16 g de aceleração por eixo é suficiente para cobrir a faixa da amplitude de vibração que normalmente é necessária para monitorar a saúde de uma máquina.

Este dispositivo oferece uma largura de banda ultralarga, resposta de frequência plana de até 6,3 kHz, e filtragem embutida que elimina o aliasing de frequência.

Outra característica importante deste dispositivo é a densidade de ruído espectral muito baixa. Esta é uma vantagem muito importante quando a vibração de baixa frequência precisa ser capturada.

Em comparação com o sensor de vibração existente, a faixa de temperatura operacional é estendida até +105 °C para atender os requisitos de um ambiente operacional exigente.

O dispositivo pode ser operado tanto no modo de 3 eixos quanto no modo de eixo único, que pode ser selecionado através de registradores dedicados. No modo de 3 eixos, todos os três eixos (x, y, z) estão simultaneamente ativos. No modo de eixo único, apenas um eixo está ativo. No modo de eixo único, a resolução (densidade de ruído) do eixo ativo melhora significativamente.

|

Tabela 1: Os principais parâmetros dos mais recentes sensores de vibração oferecidos pela STMicroelectronics.

Aplicações de monitoramento de vibração

O monitoramento da vibração geralmente se refere à análise da vibração de uma máquina, equipamento ou aparelho como parte de uma aplicação abrangente que é conhecida como Monitoramento da Condição (CM) ou Monitoramento Baseado na Condição (CbM). A análise de vibração tem um papel significativo no monitoramento da saúde da máquina ao longo do tempo. Entretanto, além da coleta de dados de vibração, uma solução completa de monitoramento de condições incorpora vários sensores para coletar parâmetros vitais do equipamento, incluindo temperatura, ruído, pressão, fumaça e umidade. Cada um desses sensores fornece informações valiosas sobre uma condição específica da máquina. Estes dados dos sensores são unidos, processados e analisados para gerar conhecimento das condições gerais da máquina para tomar decisões críticas sobre a manutenção da máquina.

A Figura 2 ilustra algumas das principais aplicações do monitoramento de vibrações em vários mercados. A divisão nesta figura destaca a importância da coleta e análise de dados de vibração como parte de uma solução abrangente para CM. Sensores adicionais podem ser usados para coletar dados que serão unidos para um resultado confiável e eficaz. Nas últimas soluções oferecidas na indústria, algoritmos inteligentes que utilizam dados de sensores elevam as capacidades e a eficácia de tais soluções a um novo nível. Estas soluções inovadoras e poderosas podem ajudar a reduzir significativamente o custo e as ineficiências associadas a situações de interrupção do equipamento de produção, que de outra forma seriam inevitáveis.

Figura 2: Várias aplicações do monitoramento de vibração. (Fonte da imagem: STMicroelectronics)

Figura 2: Várias aplicações do monitoramento de vibração. (Fonte da imagem: STMicroelectronics)

A computação em nuvem tornou-se uma das partes críticas de uma extensa solução envolvendo dados de sensores coletados de múltiplos locais de uma empresa para garantir que não haja interrupção em nenhum nível em nenhum local. A unidade central de processamento na nuvem é usada para combinar e analisar todos os dados e monitorar as máquinas e equipamentos envolvidos em tempo real para garantir uma operação suave e ininterrupta.

A Figura 3 fornece uma lista dos blocos de construção essenciais de um sistema de monitoramento de vibrações. Dependendo das necessidades e exigências do sistema, uma variedade de sensores pode ser montada no equipamento que deve ser monitorado. A lista de sensores inclui:

- Vibração

- Módulo sensor inercial

- Temperatura

- Umidade

- Pressão

- Sensor de luz ambiente

- Inclinômetro

É necessária uma unidade de processamento para analisar os dados coletados. Dependendo da quantidade de dados, privacidade, segurança dos dados, latência e requisitos de potência, as análises podem ser realizadas na unidade de processamento local ou transmitidas para um centro de processamento em nuvem, onde todos os dados de múltiplos equipamentos são coletados e analisados.

Figura 3: Blocos de construção de um sistema de monitoramento de vibrações. (Fonte da imagem: STMicroelectronics)

Figura 3: Blocos de construção de um sistema de monitoramento de vibrações. (Fonte da imagem: STMicroelectronics)

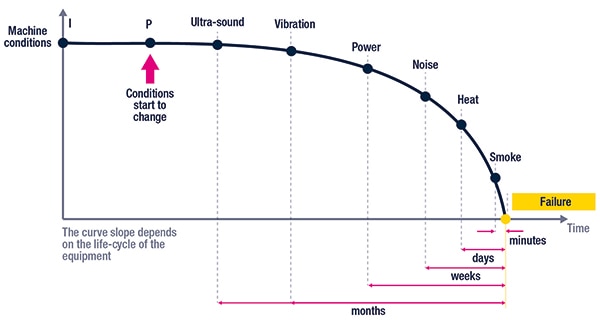

Em algum momento após a instalação e durante o funcionamento da máquina, a condição da máquina começa a mudar. É fundamental ter todos os sensores necessários instalados para coletar dados sobre ultrassom e ruído audível, vibração, consumo de energia, temperatura e qualquer fumaça potencial. Com o passar do tempo, a necessidade de coletar parâmetros da máquina e dados dos sensores torna-se crítica para monitorar a saúde da máquina.

A Figura 4 mostra a curva típica de Instalação e Ponto de Falha (IPF) de uma máquina que está sendo monitorada. O tempo desde a mudança da condição da máquina até a falha final pode levar meses ou até mesmo anos antes de começar a apresentar sintomas de falha. A análise precoce dos dados do sensor pode dar uma indicação da saúde da máquina e algoritmos de IA treinados, usando dados do sensor como entrada, podem prever uma falha e iniciar o processo de tomar as ações necessárias.

Figura 4: Curva IPF. (Fonte da imagem: STMicroelectronics)

Figura 4: Curva IPF. (Fonte da imagem: STMicroelectronics)

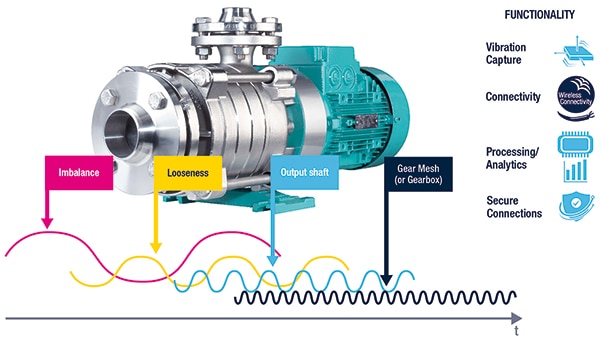

A Figura 5 fornece um exemplo para o monitoramento da vibração de uma bomba elétrica. Condições diferentes, tais como desequilíbrio, folga, eixo de saída e a caixa de engrenagens da bomba podem ser monitoradas usando um sensor de vibração. Os dados do sensor de vibração são então transmitidos para uma análise mais extensa, incluindo uma Transformada Rápida de Fourier (FFT) dos dados de vibração que podem determinar a assinatura individual de frequência destas condições.

Figura 5: Monitoramento da vibração de uma bomba elétrica em várias condições. (Fonte da imagem: STMicroelectronics)

Figura 5: Monitoramento da vibração de uma bomba elétrica em várias condições. (Fonte da imagem: STMicroelectronics)

Um sistema de monitoramento de condições para um motor elétrico pode ter vários componentes além do motor elétrico. A solução pode ter vários sensores, incluindo os de vibração, temperatura, pressão e outros sensores, dependendo das exigências do ambiente de operação. A opção de conectividade entre a bomba e a unidade de processamento pode ser com ou sem fio e protocolos de comunicação dedicados. A unidade de processamento e análise pode fornecer ferramentas de diagnóstico e visualização da bomba para ajudar o operador a identificar e resolver proativamente questões como irregularidades da bomba que poderiam resultar em paradas operacionais e interrupções. Este engajamento proativo pode aumentar o lucro de uma empresa, diminuindo os custos operacionais e de manutenção da fábrica.

Conclusão

Muitos sensores estão sendo implantados para implementar uma solução abrangente para a manutenção preditiva. Os mais recentes sensores de vibração baseados em MEMS permitiram soluções eficientes e econômicas de monitoramento de vibração na automação de fábrica, utilidades elétricas, eletrodomésticos, e vigilância e supervisão da saúde estrutural. O monitoramento de vibrações pode ser implantado como uma solução independente, ou como parte de um monitoramento baseado em condições que surgiu como parte integrada de uma solução abrangente para monitorar várias máquinas através da coleta e análise dos dados em tempo real. Esta solução capacitou as fábricas do séculoXXI a monitorar e resolver proativamente os problemas decorrentes de interrupções na produtividade das máquinas e de falhas de linha. O monitoramento de vibrações é um componente crítico de uma solução abrangente em qualquer automação de fábrica.

Referências

- Sensor de vibração digital de 3 eixos com largura de banda ultralarga, baixo nível de ruído: https://www.st.com/en/mems-and-sensors/iis3dwb.html

- Microfone analógico com porta inferior e resposta de frequência de até 80 kHz para análise de ultrassom e aplicações de manutenção preditiva. https://www.st.com/en/mems-and-sensors/imp23absu.html

- Sensor de temperatura I²C/SMBus 3.0 de baixa tensão, potência baixíssima, precisão de 0,5 °C. https://www.st.com/en/mems-and-sensors/stts22h.html

- https://www.st.com/en/applications/factory-automation/condition-monitoring-predictive-maintenance.html#overview

- https://www.st.com/en/applications/factory-automation.html

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.