Já pensou em ciclos de acoplamento de conectores ultimamente?

Não, isto não é nenhuma piada maliciosa sobre como seus conectores, se deixados sozinhos a noite, gerarão prole de forma mágica para criar miniversões novas deles mesmos ou crescer novas posições de contato de forma miraculosa. Em vez disso, é um problema sério que é facilmente negligenciado e ignorado até chegar ao projetista, com consequentes frustrações durante a depuração, avaliação de longo prazo ou mesmo em campo.

Os conectores são para ser conectados (acoplados) e desconectados (desacoplados), esta é sua função. Mas quantos ciclos de acoplamento o par de conectores pode tolerar antes de reduzir o desempenho com alta resistência ou intermitência de contatos, levando a problemas de sistema difíceis de rastrear? Os projetistas não dão muita bola para os dimensionamentos do conector em relação aos ciclos de acoplamento, que podem ser baixos como dois dígitos até centenas de ciclos, dependendo do produto, dos usuários e da aplicação. Mas deveriam. Principalmente para aplicações de consumo, e ao usar um conector durante o período de prototipagem e desenvolvimento.

Os fornecedores fornecem especificações para os conectores com alguma quantidade de ciclos. Estas especificações dependem do projeto geral do conector, assim como do design do contato, material, revestimento e dos valores definidos de tensão e corrente. No entanto, é fácil exceder esse número de ciclos durante o caos da depuração e avaliação do projeto. As consequências variam desde a capacidade de gerenciar, como força de inserção maior, até a frustração, como conexões intermitentes.

Conectores: muitas vezes considerados garantidos

O contato físico parece simples o suficiente, mas não é. O desempenho do conector inclui os parâmetros básicos da resistência de contato e força de acoplamento/desacoplamento, os quais deveriam ser baixos e permanecerem assim (a menos, é claro, que seja um par de conectores de travamento). O contato é uma estrutura de metal conformado precisamente, geralmente assemelhando-se a uma lâmina. Uma exceção é o uso da borda da placa de circuito como a parte do acoplamento macho. Para designs de contatos que lidam com sinais, o contato é quase sempre revestido com alguns micrômetros (µm) de ouro ou estanho (mais barato) para reduzir a resistência elétrica, minimizar a corrosão e resistir ao desgaste nas superfícies de acoplamento. Isso é exigir muito de um contato fisicamente pequeno com uma área de contato ainda menor.

Quantos ciclos de acoplamento são necessários em um conector? A resposta depende da aplicação. Em alguns casos, é baixo como dois dígitos, mas também pode ser centenas e milhares (pense no conector USB do seu celular). Um conector projetado para funcionar corretamente em uma extremidade dentro do intervalo de ciclos é diferente da outra extremidade em relação ao projeto básico, como construção, material e revestimento. Isso não é um reflexo da qualidade do conector, é um compromisso de se adequar aos requisitos de acoplar corretamente.

Exemplos mostram a diversidade de conexão

Uma breve olhada em alguns conectores em destaque mostram a faixa de ciclos e resistência de contato que oferecem:

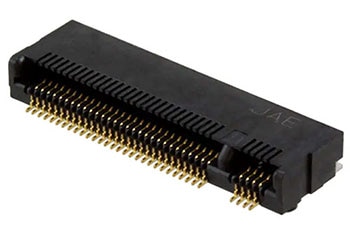

• O SM3ZS067U410AMR1000 da JAE Electronics é um conector de borda de placa, fêmea de 67 posições, que é compatível com a especificação PCI-SIG M.2, com um passo do contato de 0,50 mm (Figura 1). É dimensionado para 60 ciclos de acoplamento com 55 mΩ de resistência de contato máxima.

Figura 1: O conector de borda de placa SM3ZS067U410AMR1000 da JAE Electronics possui contatos com um passo de 0,50 mm, atendendo a especificação PCI-SIG M.2 e está dimensionado para 60 ciclos de acoplamento. (Fonte da imagem: JAE Electronics)

Figura 1: O conector de borda de placa SM3ZS067U410AMR1000 da JAE Electronics possui contatos com um passo de 0,50 mm, atendendo a especificação PCI-SIG M.2 e está dimensionado para 60 ciclos de acoplamento. (Fonte da imagem: JAE Electronics)

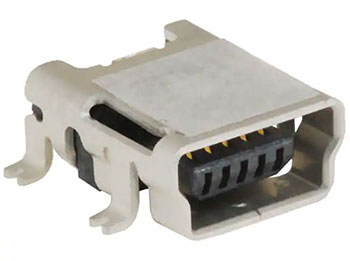

• Diferentemente, o UX60A-MB-5ST da Hirose Electric Co Ltd é um conector de receptáculo (5 posições) mini-B USB 2.0 de ângulo reto e montagem em superfície, e está especificado para 5000 ciclos e resistência máxima de 70 mΩ (Figura 2).

Figura 2: O receptáculo USB UX60A-MB-5ST aplicado ao consumo da Hirose está dimensionado para 5000 ciclos, mantendo um máximo de 70 mΩ de resistência de contato. (Fonte da imagem: Hirose Electric)

Figura 2: O receptáculo USB UX60A-MB-5ST aplicado ao consumo da Hirose está dimensionado para 5000 ciclos, mantendo um máximo de 70 mΩ de resistência de contato. (Fonte da imagem: Hirose Electric)

• Como os conectores para cabos de fita plana (também chamados de conectores de deslocamento de isolamento ou IDC), membros da família SKEDD 490107671012 da Würth Elektronik são geralmente usados dentro do gabinete do produto, não necessitam de muitos ciclos de acoplamento como num conector acessível ao usuário (Figura 3). Este conector de 10 posições é exclusivo para isso, e cabe diretamente dentro dos furos metalizados na placa de circuito, em vez de usar uma peça de acoplamento complementar. Usando o padrão de furos da placa, diâmetro e revestimento especificado pelo fornecedor, fica dimensionado para 10 ciclos a 20 mΩ para executar a produção. A Würth define também um conjunto de números mais robustos, um pouco diferente, para a prototipagem que aumenta esse dimensionamento para 25 ciclos.

Figura 3: O conector de deslocamento de isolamento 490107671012 da Würth Elektronik é dimensionado para 10 ciclos e tem dois padrões de furação diretos à placa de circuito: um para protótipos e outro para produtos finais. (Fonte da imagem: Würth Elektronik)

Figura 3: O conector de deslocamento de isolamento 490107671012 da Würth Elektronik é dimensionado para 10 ciclos e tem dois padrões de furação diretos à placa de circuito: um para protótipos e outro para produtos finais. (Fonte da imagem: Würth Elektronik)

• Finalmente, o conector de seis contatos com posição do terra, 09332062648 da Harting para fios com diâmetros de 0,14 a 2,5 mm² (AWG 26 a AWG 14) possui contatos que lidam com até 500 volts a 16 A (Figura 4). Assumindo ciclos frequentes de conexão/desconexão, está projetado para lidar com ciclos acima de 10.000 com apenas 3 mΩ de resistência máxima de contato.

Figura 4: O conjunto do conector de potência 09332062648 da Harting está especificado para manter uma resistência de contato abaixo de 3 mΩ até, pelo menos, 10.000 ciclos de acoplamento. (Fonte da imagem: Harting)

Figura 4: O conjunto do conector de potência 09332062648 da Harting está especificado para manter uma resistência de contato abaixo de 3 mΩ até, pelo menos, 10.000 ciclos de acoplamento. (Fonte da imagem: Harting)

Esta gama de conectores diferenciados demonstram como os fornecedores adaptam os dimensionamentos do ciclo de acoplamento e resistência máxima às aplicações destinadas. Observe que esses números sozinhos não são claros ao se observar sua aparência ou tamanho físico.

Matriz de contatos, protótipo e depuração: uma vida diversa do conector

Um conector encontra um cenário diferente de operação durante um período de projeto do produto, comparado a sua função na aplicação final. Há muitos anos, estive envolvido num projeto que usou uma placa de circuito impresso com fator de forma padrão, que conectava dentro de um compartimento de placa. Estávamos tendo todos os tipos de problemas misteriosos durante a depuração, os quais descobrimos eventualmente que eram devidos ao grande quantidade de ciclos de inserção/remoção que a placa sofreu na bancada.

Uma placa extensora teria reduzido os ciclos de acoplamento, o que nos permitiria acessar a placa “em vida”, mas a integridade do sinal foi degradada. Nossa solução bruta, mas eficaz, foi tirar o compartimento da placa, cortar o lado de cima e inserir nossa placa na abertura de cima, assim poderíamos acessá-la enquanto estava no compartimento; na verdade, poderíamos sondar, calibrar e ajustar os canais analógicos enquanto ela continuava funcionando. Esta solução improvisada funcionou, mas não é adequada para a maioria dos projetos.

A estratégia de seleção correta pode minimizar os problemas dos conectores

O que você pode fazer ao escolher um conector, sobretudo aquele que estará sujeito a muitos ciclos de acoplamento durante o período de teste?

1: Primeiro, faça seu trabalho: estude as fichas técnicas com atenção especial de como e sob que condições o fornecedor especifica a quantidade de ciclos de acoplamento (não há um padrão industrial): há um aumento especificado na resistência de contato? Força de inserção? Outros?

2: Use uma extensão, se for possível (normalmente não é, mas pode ser).

3: Se for usar a borda da placa de circuito como contatos da metade do par do conector, fale com o fabricante da placa para determinar que tipo de metalização especial ou adicional é necessária (o cobre não revestido de poucas gramas da placa pode não funcionar bem por muito tempo).

4: Considere usar um conector mais robusto de duas peças, em vez de contatos na borda da placa, se possível.

5: Verifique se o fornecedor do conector oferece uma metalização mais espessa do contato, se for opção padrão ou personalizada, conforme muitos fazem (também veja se faz sentido para a lista final de materiais).

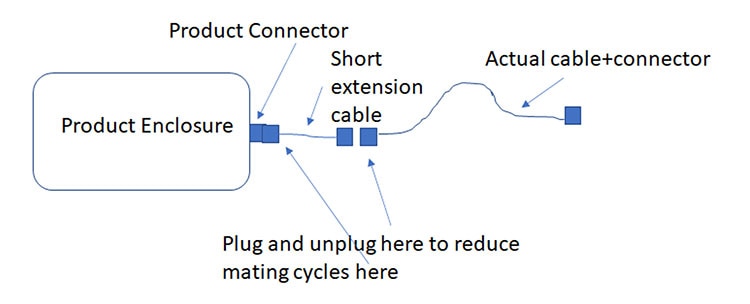

6: Para os cabos, veja se pode usar uma extensão curta, de troca fácil para reduzir o desgaste no conector primário (Figura 5).

7: Finalmente, identifique os problemas potenciais e tente minimizar os ciclos de acoplamento (claro, é mais fácil dizer do que fazer).

Figura 5: Talvez queira usar um cabo de extensão curta para minimizar os ciclos de acoplamento do conector fixado no produto. (Fonte da imagem: Bill Schweber)

Figura 5: Talvez queira usar um cabo de extensão curta para minimizar os ciclos de acoplamento do conector fixado no produto. (Fonte da imagem: Bill Schweber)

Conclusão

Geralmente, os conectores são confiáveis quando usados dentro das especificações definidas. No entanto, é fácil negligenciar os limites e exceder os dimensionamentos dos ciclos de acoplamento e outros parâmetros, sobretudo no período de depuração e avaliação. Como resultado, podem ocorrer problemas frustrantes de intermitência e comportamento errático do circuito difíceis de explicar. Gaste um tempo para pensar sobre como o conector será usado durante este período e desenvolva um conjunto de táticas para evitar problemas.

Leitura complementar:

“Use conectores diretos de deslocamento de isolamento para agilizar a montagem e reduzir a lista de materiais”

https://www.digikey.com/en/articles/use-direct-plug-in-insulation-displacement-connectors

“Simplifique a implementação do equipamento industrial usando conectores modulares configuráveis”

Have questions or comments? Continue the conversation on TechForum, DigiKey's online community and technical resource.

Visit TechForum