Capacitado pela tecnologia de automação de ponta: a jornada sustentável

2023-06-27

Sensores conectados, robótica, acionamentos adaptáveis - conceitos avançados de automação são fundamentais para a produção com economia de energia e eficiência de recursos. Para os integradores de sistemas e operadores de plantas, eles oferecem uma poderosa alavanca para otimizar sua infraestrutura e seus processos em termos de sustentabilidade.

(Fonte da imagem: AzmanJaka via Getty Images)

(Fonte da imagem: AzmanJaka via Getty Images)

A demanda por energia, o uso de matérias-primas e, principalmente nas áreas metropolitanas, o tamanho do terreno necessário são os fatores mais importantes da produção industrial. Por um lado, eles determinam a eficiência econômica de fábricas e plantas; por outro, são cruciais para a operação sustentável.

Em muitas regiões do mundo, estão sendo feitos grandes esforços para limitar o uso de combustíveis fósseis convencionais e substituí-los por alternativas renováveis. Os sucessos obtidos até o momento são consideráveis, graças ao compromisso da política, do setor industrial e do setor privado. Na Alemanha, por exemplo, que tem como objetivo transformar as energias renováveis na fonte de energia predominante dentro da estrutura de sua revolução energética, sua participação no consumo total de energia atingiu um valor um pouco acima de 48% no ano passado. De acordo com a Federal Network Agency, o setor de manufatura é responsável por mais de um quarto do consumo de energia; sua participação na demanda de eletricidade também é comparável. A produção e o processamento de produtos químicos e metais são os principais setores.

Esses e muitos outros setores de manufatura, incluindo engenharia elétrica e mecânica, bem como a produção de alimentos, são impulsionados pelo progresso feito na automação de fábricas e processos. Além de otimizar a produtividade e os custos, o foco está mudando cada vez mais para parâmetros que resultam na melhoria da sustentabilidade de produtos e processos: no contexto da digitalização e por meio do conceito de Indústria 4.0, eles visam cada vez mais a eficiência energética, o uso econômico de recursos, a prevenção de resíduos e a menor pegada de carbono possível.

Otimizar para a sustentabilidade

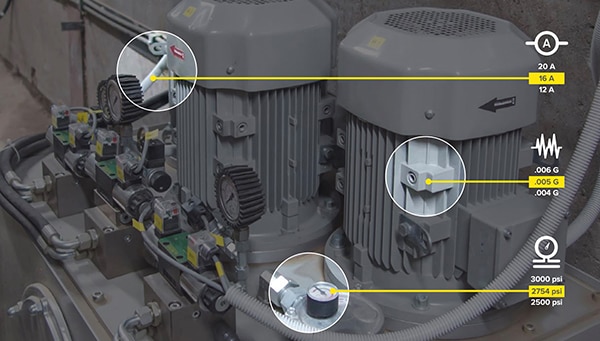

A tecnologia de automação oferece uma série de abordagens que os integradores de sistemas em engenharia mecânica e de instalações, bem como as empresas de manufatura, podem utilizar para alavancar a otimização de suas infraestruturas, instalações e processos em termos de sustentabilidade. O uso abrangente de sensores e sua integração à Internet das Coisas Industrial (IIoT) abre uma ampla gama de possibilidades por meio do monitoramento contínuo do consumo de energia, dos parâmetros ambientais ou dos estoques. Com a ajuda de sensores conectados, as empresas de manufatura podem, por exemplo, rastrear o transporte de mercadorias em tempo real, monitorar os níveis de enchimento ou registrar dados de condições de máquinas e ferramentas nas linhas de produção (Figura 1).

Figura 1: A captura e a análise dos dados de condição das máquinas têm potencial para processos mais sustentáveis. (Fonte da imagem: Banner Engineering)

Figura 1: A captura e a análise dos dados de condição das máquinas têm potencial para processos mais sustentáveis. (Fonte da imagem: Banner Engineering)

Um excelente exemplo de famílias de produtos de sensores que suportam holisticamente a abordagem de produção da IIoT é o portfólio Snap Signal do fornecedor norte-americano Banner Engineering. Em geral, o desafio dos usuários é primeiro identificar os dados relevantes e, na etapa seguinte, extraí-los dos equipamentos existentes. Se for identificada a necessidade de integrar tecnologia de sensor adicional para medir outras variáveis, como vibração e temperatura em um acionamento, isso não deverá exigir nenhuma alteração na arquitetura de controle existente. Também é importante padronizar a comunicação e converter todos os dados de sensores e de controle em um protocolo comum. Para isso, a linha de produtos Snap Signal (Figura 2) oferece sensores inteligentes, conversores de sinal, controladores, adaptadores de sinal e módulos de comunicação sem fio, bem como tecnologia de conectividade cabeada que permite que os engenheiros de automação façam o plug-and-play para resolver essas tarefas.

Figura 2: Suporte à abordagem de IIoT para produção: sensores inteligentes, conversores e controladores da família Snap Signal. (Fonte da imagem: Banner Engineering)

Figura 2: Suporte à abordagem de IIoT para produção: sensores inteligentes, conversores e controladores da família Snap Signal. (Fonte da imagem: Banner Engineering)

O processamento e a análise desses dados de sensores, realizados de forma centralizada em uma nuvem ou diretamente no campo, permitem tirar conclusões sobre erros e potencial de otimização nos processos ou sobre a necessidade de manutenção. Dessa forma, as perdas de energia podem ser reduzidas e o uso de recursos minimizado. Por outro lado, a manutenção preditiva permite planejar o trabalho de manutenção com antecedência e, assim, reduzir a paralisação, o que, por sua vez, ajuda a evitar gastos adicionais com energia e materiais.

Tecnologia de acionamento com economia de energia

Com relação à demanda de energia das plantas de produção, por exemplo, a tecnologia de acionamento desempenha um papel importante. Os sistemas de acionamento eficientes equipados com inversores de frequência variável (VFDs) avançados, por exemplo, são capazes de combinar com precisão as velocidades do motor com a demanda real de um sistema, o que reduz significativamente o consumo de energia, principalmente em aplicações de carga variável. Os acionamentos regenerativos podem reduzir ainda mais o consumo, capturando e reutilizando a energia da frenagem. Eles estão se tornando cada vez mais importantes no curso da modularização e flexibilização das plantas de produção, que é considerado um dos principais componentes da Indústria 4.0. No conceito de fábrica modular, os veículos guiados automatizados (AGVs) e os robôs de assistência móvel assumem funções de apoio, por exemplo, no manuseio e na montagem. O baixo peso e a recuperação são recursos essenciais aqui, pois não apenas garantem o uso econômico de energia e uma pequena pegada ecológica, mas também uma longa autonomia para AGVs e cobots.

O fabricante francês Schneider Electric está abordando esse segmento de mercado de tecnologia de acionamento altamente eficiente com seu VFD compacto Altivar ATV320. Ele é adequado para o controle de motores trifásicos síncronos e assíncronos no segmento de potência de 0,18 a 15 kW em velocidades variáveis. De acordo com o fornecedor, ele combina segurança integrada com várias funções prontas para uso, projetadas para apoiar a eficiência da aplicação. Isso inclui precisão de torque e velocidade em baixa rotação, resposta dinâmica rápida com controle vetorial de fluxo sem um sensor e uma faixa de frequência estendida para motores de alta rotação. O ATV320 (Figura 3) é particularmente notável por sua resistência aprimorada a atmosferas poluídas, típica de muitos processos industriais, e atende às especificações de grau de proteção IP20 e IP6x. O VFD foi projetado para ser totalmente integrado a diferentes arquiteturas de sistema. Ele é equipado com conectores RJ45 para conectividade Modbus e CANopen integrada. Outras opções de comunicação incluem Ethernet IP e Modbus TCP, Profinet, EtherCAT, DeviceNet e PowerLink.

Figura 3: VFD Altivar ATV 320 para controle de motores trifásicos síncronos e assíncronos com velocidade variável. (Fonte da imagem: Schneider Electric)

Figura 3: VFD Altivar ATV 320 para controle de motores trifásicos síncronos e assíncronos com velocidade variável. (Fonte da imagem: Schneider Electric)

Controle mais inteligente

Na busca por um uso mais sustentável da energia e dos recursos industriais, a otimização da tecnologia de controle é uma parte inevitável da equação. Quando se trata de coletar, processar e analisar dados de produção em plantas automatizadas, os controladores de borda no estado da arte desempenham um papel fundamental atualmente. Compactos, escaláveis e conectados via Ethernet Industrial, esses dispositivos podem ser usados para implementar soluções locais e baseadas em nuvem. Funções dedicadas para diagnóstico e gerenciamento de energia ajudam os engenheiros de automação a analisar os processos de fabricação, identificar gargalos e iniciar medidas de otimização com base em controladores industriais, como o Simatic S7-1200. Algoritmos de controle avançados, bem como funções integradas de comunicação e segurança, contribuem decisivamente para a execução precisa do processo.

Figura 4: Execução eficiente do processo com base na análise de dados de fabricação usando o Siemens Basic Controller, podendo ser implementadas soluções locais e na nuvem. (Fonte da imagem: Siemens)

Figura 4: Execução eficiente do processo com base na análise de dados de fabricação usando o Siemens Basic Controller, podendo ser implementadas soluções locais e na nuvem. (Fonte da imagem: Siemens)

Eficiente por precisão

Pequenos, ágeis e extremamente versáteis, com seu design compacto e leve e tecnologia de controle inteligente, os robôs têm um impacto significativo no uso sustentável dos recursos de produção. Os dispositivos robustos e altamente adaptáveis da família Agilus do fabricante alemão KUKA são um excelente exemplo disso (Figura 5). Eles vêm com uma fonte de energia integrada e em diversas variantes, alguns são oferecidos como robôs para salas limpas, outros para aplicações críticas de higiene ou ambientes potencialmente explosivos. Projetados para a colaboração entre humanos e robôs, os robôs permitem processos altamente eficientes graças ao seu controle de movimento muito preciso e repetitivo. Por exemplo, eles são ideais para minimizar a necessidade de retrabalho em processos de usinagem, bem como o nível de rejeitos.

Figura 5: KR Agilus em um projeto na Universidade de Reutlingen/Alemanha. Aqui, os alunos trabalham com parceiros do setor no desenvolvimento de alternativas sustentáveis aos talheres de plástico descartáveis. (Fonte da imagem: KUKA Deutschland)

Figura 5: KR Agilus em um projeto na Universidade de Reutlingen/Alemanha. Aqui, os alunos trabalham com parceiros do setor no desenvolvimento de alternativas sustentáveis aos talheres de plástico descartáveis. (Fonte da imagem: KUKA Deutschland)

O uso desses assistentes compactos e variáveis também faz sentido para empresas de pequeno e médio porte, como o fabricante documenta em várias histórias de sucesso [4]. Isso inclui um projeto universitário no qual os alunos da Universidade de Reutlingen/Alemanha estão pesquisando alternativas reutilizáveis aos talheres de plástico descartáveis. Eles contam com o apoio da Gindele, especialista alemã em moldagem por injeção, bem como da KUKA e de seu parceiro de sistemas Robomotion. Todo o manuseio em torno da moldagem por injeção é coberto por uma célula robótica altamente flexível, cujo núcleo é um robô compacto Agilus equipado com uma garra impressa em 3D.

De acordo com a ficha técnica, o robô de seis eixos KUKA Agilus KR6 R900-2 apresenta um alcance máximo de 901 mm e uma carga útil de 6,7 kg e atinge uma repetibilidade de pose de ±0,02 mm, de acordo com a norma ISO 9283. As possibilidades de uso vão desde o manuseio em conjunto com outras máquinas, passando pela tecnologia de teste e medição e pela aplicação de adesivos ou selantes, até a montagem, o pick-and-place, a embalagem e o comissionamento. O robô ocupa uma área de 208 mm x 208 mm, pesa aproximadamente 54 kg, é IP56/67 e protegido contra descarga eletrostática (ESD), além de ser adequado para montagem no chão, no teto, na parede e inclinada.

Modelos digitais, materiais e muito mais

Além das abordagens mostradas aqui, os engenheiros podem aproveitar ainda mais o potencial de otimização aplicando materiais sustentáveis, técnicas de economia circular e os mais recentes desenvolvimentos no campo da digitalização. O objetivo da economia circular é evitar o desperdício e os materiais residuais e reciclar e reutilizar o maior número possível de matérias-primas, componentes e materiais de embalagem. Seus princípios podem contribuir decisivamente para que as fábricas automatizadas operem de forma mais sustentável.

Os conceitos de gêmeo digital e sombra digital são abordagens promissoras para identificar o potencial de otimização sem a necessidade de testes em máquinas ou fábricas reais com alto gasto de recursos. Graças à representação digital abrangente de produtos, fábricas ou processos reais – e de seus ciclos de vida – é possível iniciar medidas de manutenção ou estabelecer correlações entre desenvolvimento, produção e todos os outros estágios da cadeia de valor. Assim, os engenheiros podem simular detalhadamente o comportamento, a funcionalidade e a qualidade de objetos ou processos reais e melhorar sua sustentabilidade, por exemplo, eliminando a necessidade de protótipos físicos.

Resumo

A automação traz grandes vantagens para a engenharia de processos e de produção em termos de produtividade e custos. Portanto, é um fator econômico crucial. Além disso, no entanto, os conceitos e produtos avançados de automação também são fundamentais para melhorar a sustentabilidade dos processos industriais. Desde a manutenção preditiva até a fábrica modular e a colaboração entre humanos e robôs – este artigo, juntamente com exemplos selecionados, dá uma impressão das múltiplas possibilidades.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.