Como otimizar a intralogística para simplificar e agilizar as cadeias de suprimentos da Indústria 4.0 - Parte um de dois

Contributed By DigiKey's North American Editors

2023-08-17

A intralogística (logística interna) usa robôs móveis autônomos (AMRs) e veículos guiados automatizados (AGVs) para movimentar materiais com eficiência em armazéns e instalações de produção da Indústria 4.0. Neste artigo, são discutidas as questões relacionadas a como os AMRs e AGVs são usados em um nível de sistema para implementar a intralogística e movimentar materiais de forma rápida e segura, conforme necessário. A Parte 2 desta série se concentra nos casos de uso e em como os AMRs e AGVs empregam sensores para identificar e rastrear itens, como o ML e a AI dão suporte à identificação de materiais, à movimentação e à entrega de materiais em armazéns e instalações de produção.

A movimentação rápida de materiais da doca de recebimento para a doca de expedição em um armazém ou de um local para outro em uma instalação de fabricação — chamada de intralogística (para logística interna) — é um aspecto essencial da simplificação e da agilização das operações da cadeia de suprimentos na Indústria 4.0. A intralogística é mais do que velocidade bruta; ela deve ser feita de forma eficiente, precisa e com desperdício reduzido para obter o máximo de benefícios. Os robôs móveis autônomos (AMRs) e os veículos guiados automatizados (AGVs) podem ser essenciais para melhorar a intralogística.

Os AMRs e AGVs são parecidos, mas operam de forma diferente. Enquanto os AGVs tradicionais são pré-programados para executar funções limitadas pelos custos mais baixos, novos modelos de AGVs estão disponíveis com sensores como AMRs, o que dificulta a distinção entre os dois. Como resultado de preocupações com a segurança, os AGVs tradicionais operam em áreas separadas das pessoas, mas os modelos mais novos incluem sensores para evitar colisões e podem garantir níveis mais altos de segurança.

Este artigo começa com uma análise da intralogística e de como ela pode ser usada para agilizar as cadeias de suprimentos. Em seguida, ele compara a operação e os usos de AGVs e AMRs e considera brevemente as diferenças entre os dois em termos de recursos de navegação e prevenção de obstáculos, flexibilidade, segurança, desafios de implantação, manutenção e custo de propriedade. Ao mesmo tempo, ele analisa a distinção pouco nítida entre AMRs e AVGs e encerra com uma análise de como o uso de gêmeos digitais pode aprimorar as futuras operações de intralogística. O segundo artigo desta série se aprofundará na ampla gama de tecnologias de sensores que os AMRs e AGVs precisam. A Digi-Key oferece uma gama completa de produtos de automação para a intralogística em ambos os casos.

Definição de intralogística

A intralogística é implementada usando sistemas ciber-físicos projetados para otimizar a distribuição interna e os processos de produção. Para ser totalmente eficaz, um sistema de intralogística também deve ser integrado à cadeia de suprimentos maior por meio da Internet e dos processos operacionais locais.

Nos armazéns, o sistema inclui saber onde está todo o material na instalação, o que é necessário para atender aos pedidos em aberto, o que pode estar faltando para concluir os pedidos e onde está o material recebido na cadeia de suprimentos mais ampla.

Nas fábricas, a intralogística inclui saber qual material é necessário para processos de fabricação específicos e apoiar a eficiência máxima do agendamento, coordenando informações sobre o que está atualmente nas instalações e quando os materiais adicionais chegarão, combinados com a disponibilidade de máquinas e operadores.

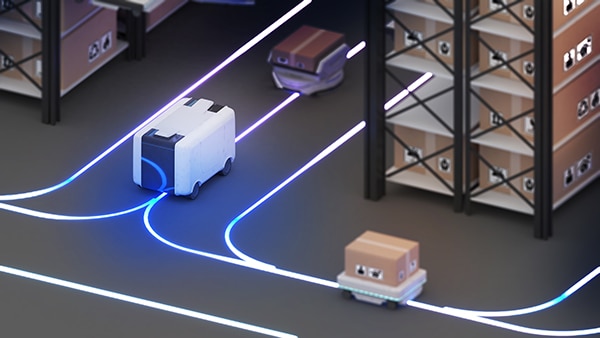

Quando totalmente integradas, as informações sobre disponibilidade de materiais, pessoas, suas habilidades e localizações, além de maquinário e sua disponibilidade, reduzem os custos ao minimizar o estoque, aumentar a flexibilidade para a personalização em massa e melhorar a qualidade (Figura 1).

Figura 1: A intralogística pode integrar informações sobre materiais, pessoas e máquinas para otimizar as operações da Indústria 4.0. (Fonte da imagem: Getty Images)

Figura 1: A intralogística pode integrar informações sobre materiais, pessoas e máquinas para otimizar as operações da Indústria 4.0. (Fonte da imagem: Getty Images)

A intralogística afeta a engenharia de processos, o projeto de sistemas, o gerenciamento de projetos, o planejamento de requisitos de materiais e várias outras funções. A movimentação automatizada de materiais em toda a instalação é fundamental para maximizar os benefícios da intralogística.

Opções de manuseio de materiais

Os AMRs e AGVs são projetados para movimentar materiais de um lugar para outro, aumentando a eficiência, a precisão, a produtividade e a segurança das operações de intralogística. Esses sistemas podem ser diferenciados com base em suas configurações de transporte de carga. Há várias configurações de AMRs e AGVs adequadas para funções específicas de intralogística:

- Os carrinhos também são chamados de veículos de carga ou de passeio e se movem sob o item a ser movido, levantam-no verticalmente e o transportam até seu destino. Esses veículos podem ser projetados para elevar e transportar 1 tonelada ou mais.

- Os tratores de reboque ou rebocadores se conectam a um ou mais carrinhos automatizados ou não automatizados carregados com material e os levam de um lugar para outro. A maioria é dimensionada para cerca de 1 tonelada, mas há modelos disponíveis dimensionados para cargas de 20 toneladas. Além disso, há modelos disponíveis que podem operar de forma autônoma ou ser conduzidos manualmente por um operador.

- As empilhadeiras robóticas estão disponíveis em várias configurações, incluindo movimentadores de paletes, empilhadeiras contrabalançadas e veículos para corredores estreitos. Dependendo do projeto, elas podem suportar várias toneladas e elevar a carga a mais de 10 metros de altura.

- Os transportadores de carga são plataformas móveis automatizadas que podem coletar materiais do final de uma linha de transporte, de estações de carregamento robóticas e de outros sistemas automatizados. Suas capacidades de carga tendem a ser menores do que os outros tipos de AMRs e AGVs.

AGV vs. AMR, qual é a diferença?

Os AGVs e AMRs podem ter configurações semelhantes, mas não têm os mesmos recursos. As diferenças básicas incluem:

- Os AGVs navegam usando trilhas externas feitas com tiras magnéticas, fitas/pintura no chão ou fios no chão para se deslocar de um lugar para outro; eles não podem ir a lugar algum sem essas trilhas externas.

- Os AMRs usam uma combinação de sensores internos, sensores externos conectados sem fio, inteligência artificial (IA) e aprendizado de máquina (ML) para planejar a rota mais eficiente e evitar obstáculos de forma dinâmica.

Os AGVs foram desenvolvidos antes da introdução dos armazéns e fábricas da Indústria 4.0 e recentemente evoluíram um pouco para acomodar as aplicações da Indústria 4.0, portanto, as diferenças não são tão claras como antes. As semelhanças e diferenças incluem:

Navegação e prevenção de obstáculos. A navegação é o maior diferencial. Os AGVs só podem se deslocar em caminhos predefinidos, enquanto os AMRs podem percorrer rotas variáveis em uma área ou ambiente predefinido. Como se movimentam de forma autônoma, os AMRs têm amplos recursos de prevenção de obstáculos, incluindo a identificação de novos obstáculos, como um palete colocado em um corredor anteriormente livre, e a detecção e prevenção de pessoas em seu caminho. Os primeiros modelos de AGVs tinham recursos limitados de desvio de obstáculos e as áreas em que eram usados eram projetadas para não ter pessoas. Os AGVs mais novos incluem uma variedade maior de sensores, o que os torna mais seguros para uso perto de pessoas. No entanto, embora os AVGs possam identificar obstáculos, eles não podem navegar ao redor deles como os AMRs. Em vez disso, os AVGs param até que o obstáculo seja removido. Alguns modelos podem retomar automaticamente o percurso se um obstáculo for removido do caminho.

Flexibilidade. Os AMRs podem oferecer mais flexibilidade e podem ser reprogramados para serem implantados em novos ambientes sem modificações físicas. Quando um AGV é introduzido em um novo ambiente, os trilhas de guia devem ser instaladas ou modificadas para suportar as rotas de deslocamento necessárias. Os AGVs também são limitados a uma única tarefa que envolve a movimentação de material de um ponto predeterminado para outro e podem ser interrompidos por mudanças no ambiente, como a adição de novos equipamentos que exigem alterações na rota de deslocamento.

Segurança. Devido à sua maior capacidade de evitar obstáculos, os AMRs são geralmente considerados mais seguros do que os AGVs. Mas essa não é uma questão simples. Ambos podem ser equipados com interruptores de parada de emergência e sensores para identificar obstáculos e evitar atingi-los, inclusive pessoas. Os AMRs são projetados para serem usados perto de pessoas e incluem várias medidas de segurança. No entanto, os AGVs percorrem rotas predeterminadas, e os funcionários sabem com antecedência onde eles estarão e podem evitar mais facilmente o contato com eles. Ambas as tecnologias oferecem altos níveis de segurança.

Desafios de implantação. Os AGVs e AMRs exigem uma infraestrutura específica para dar suporte às suas implantações. Em geral, as implantações de AMRs podem ser concluídas mais rapidamente e causam menos interrupções em comparação com os AGVs. Os AGVs exigem a instalação de trilhas de guia para dar suporte à navegação ponto a ponto. Os AMRs dependem de vários sensores instalados em toda a instalação e ajudam a fornecer uma consciência situacional detalhada e suporte à navegação. Os AMRs são adequados para uso em ambientes e aplicações mais complexas. Por exemplo, um AMR pode ser programado para trabalhar de forma colaborativa com um humano selecionador de pedidos em uma aplicação do tipo "siga-me". Essas diferenças geralmente tornam os AMRs mais adequados para uso em ambientes da Indústria 4.0, onde as mudanças são esperadas e devem ser suportadas com eficiência (Figura 2).

Figura 2: Os AGVs percorrem rotas fixas, o que os torna menos adequados para muitas aplicações da Indústria 4.0. (Fonte da imagem: Getty Images)

Figura 2: Os AGVs percorrem rotas fixas, o que os torna menos adequados para muitas aplicações da Indústria 4.0. (Fonte da imagem: Getty Images)

Manutenção. Essa é uma situação mista. Os AGVs são máquinas mais simples, com menos sensores, e podem exigir menos manutenção do que os AMRs. No entanto, a infraestrutura de suporte necessária para os AGVs pode estar sujeita a danos que exigem manutenção adicional. No caso dos AMRs, o pacote de sensores pode exigir manutenção, e as atualizações de software são necessárias periodicamente. A exigência de que os AGVs percorram áreas separadas das pessoas, geralmente significa que eles se deslocam em distâncias maiores para chegar a um destino, em comparação com os AMRs. Distâncias mais longas aumentam o desgaste dos AGVs, aumentando potencialmente os custos de manutenção. Portanto, a questão de qual precisa de mais manutenção — AGVs ou AMRs — depende da aplicação.

Custo. Os AGVs são máquinas mais simples e custam menos que os AMRs. As diferenças de custo de instalação são mais complexas de definir, pois os AGVs exigem a instalação das trilhas de guia, enquanto os AMRs precisam de um pacote de sensores externos e conectividade sem fio. Os custos operacionais são mais altos para os AGVs, uma vez que suas trilhas de guia exigem mais manutenção do que a infraestrutura necessária para suportar os AMRs. Por fim, os AMRs geralmente podem ser implantados mais rapidamente, reduzindo os custos associados à paralisação da instalação e tornando-os mais adequados para uso em aplicações da Indústria 4.0.

Gêmeos digitais, threads digitais e intralogística

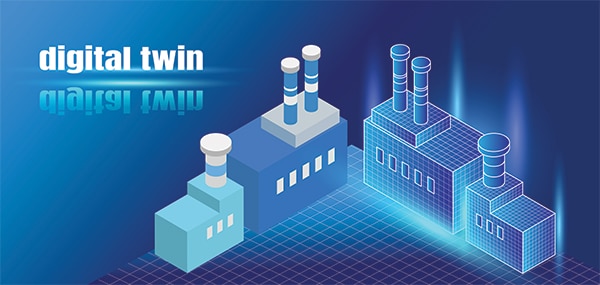

Os gêmeos digitais e os threads digitais podem ser ferramentas valiosas para implantações de intralogística. Os gêmeos digitais são modelos virtuais detalhados de sistemas ciberfísicos complexos, como os usados na intralogística. Os gêmeos digitais são criados usando dados de várias fontes, incluindo sensores na instalação, modelos de projeto assistido por computador (CAD) da instalação, resposta de sensores em equipamentos que operam na instalação e assim por diante. Eles são usados para fornecer simulações em tempo real da operação do armazém ou da fábrica para ajudar a otimizar os processos e apontar possíveis problemas antes que eles surjam (Figura 3). Um thread digital acompanha o gêmeo digital e inclui o histórico completo de todas as atividades no gêmeo digital durante toda a sua vida operacional.

Figura 3: Um gêmeo digital (à esquerda) pode fornecer simulações em tempo real para dar suporte a uma maior produtividade nas fábricas da Indústria 4.0. (Fonte da imagem: Getty Images)

Figura 3: Um gêmeo digital (à esquerda) pode fornecer simulações em tempo real para dar suporte a uma maior produtividade nas fábricas da Indústria 4.0. (Fonte da imagem: Getty Images)

Os gêmeos digitais e threads digitais na intralogística estão nos estágios iniciais de desenvolvimento. Operações previsíveis são importantes para sistemas eficientes de intralogística. AMRs, AGVs e robôs operam com altos níveis de previsibilidade e repetibilidade, e seu uso na Indústria 4.0 pode simplificar o uso da tecnologia de gêmeos digitais. Incluí-los no gêmeo digital dá suporte à otimização e ao gerenciamento da frota na instalação e permite a manutenção preventiva com impacto mínimo na eficiência operacional.

Os gêmeos digitais são apoiados por grandes quantidades de dados em tempo real, incluindo condições ambientais, bem como dados funcionais e operacionais sobre o estado de máquinas e processos. O gêmeo digital usa esses dados para simular os sistemas reais e prever a condição de máquinas completas e componentes individuais, como os pacotes de bateria em AGVs e AMRs, para otimizar seu desempenho.

Quanto mais fiel for a simulação do mundo real pelo gêmeo digital, maiores serão os benefícios. Um sistema de infraestrutura logística normalmente integra sistemas automatizados com pessoas. A inclusão de atividades humanas no gêmeo digital pode aumentar ainda mais a precisão das simulações e os benefícios da intralogística. Espera-se que a combinação de intralogística, gêmeos digitais e threads digitais com inteligência artificial e aprendizado de máquina sejam elementos importantes que apoiem o surgimento de fábricas e armazéns totalmente automatizados da Indústria 4.0.

Resumo

A intralogística é a movimentação de materiais em uma instalação industrial, como um armazém ou uma fábrica. Os AGVs e AMRs são ferramentas importantes usadas para automatizar e agilizar o fluxo de materiais. Embora ambos tenham vantagens e desvantagens, os AMRs são mais adequados para uso em aplicações da Indústria 4.0. Quando combinada com gêmeos digitais, IA e ML, a intralogística pode dar suporte ao desenvolvimento de fábricas e armazéns totalmente automatizados.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.