Como iniciar rapidamente um projeto de controle de motor CC sem escovas usando CIs altamente integrados

Contributed By DigiKey's North American Editors

2021-11-02

Devido à mudança acelerada em direção ao controle eletrônico de sistemas mecânicos, conduzido em grande parte pela Internet das Coisas (IoT) e a eletrificação de automóveis, os projetistas estão aplicando motores de baixa potência em tarefas básicas em aplicações que vão desde eletrodomésticos, fechaduras de portas e persianas controladas remotamente, até bombas de automóveis, assentos, vidros e portas. Estes motores CC, que variam em dimensionamentos de cavalo-vapor desde potências pequenas subfracionais até múltiplas potências, são onipresentes, mas muitas vezes não são vistos.

Enquanto as melhorias nos motores, assim como a tecnologia de controle de motores melhor e mais fácil de usar, estão ajudando nesta rápida proliferação, os projetistas permanecem sob pressão constante para melhorar a eficiência e reduzir os custos, ao mesmo tempo em que alcançam maior precisão e maior confiabilidade.

Variações do motor CC sem escovas (BLDC) e do motor passo (outro tipo de motor CC sem escovas) podem ajudar os projetistas a atingir estes objetivos de desempenho e custo cada vez mais exigentes, mas somente com uma cuidadosa consideração do controlador do motor e do circuito de acionamento do motor. O controlador deve fornecer sinais de acionamento adequados às chaves de acionamento eletrônico (geralmente MOSFETs) do motor, e fazê-lo com tempo e duração cuidadosamente controlados. Deve também controlar a trajetória de subida/descida do motor, bem como detectar e acomodar os inevitáveis problemas sutis e falhas difíceis com o motor ou a carga.

Este artigo examina as funções fornecidas pelos CIs de controle para motores BLDC. Ele fornece uma perspectiva geral sobre os atributos elétricos dos motores BLDC e explica como um controlador sofisticado permite que um motor BLDC atinja os objetivos de aplicação usando a série RAJ306010 de CIs de controle de motores da Renesas.

O caminho de controle do motor e o motor

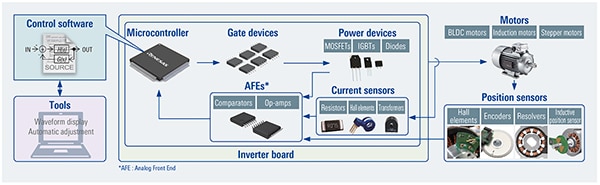

O caminho do software de controle de movimento para o motor consiste em um processador no qual o software roda, acionadores de porta para os dispositivos de chaveamento de energia do motor e o motor (Figura 1). Também pode haver um caminho de um sensor no motor de volta para o processador através de um front-end analógico, fornecendo informações sobre a posição ou velocidade do rotor do motor para confirmar o desempenho e fechar uma malha de realimentação.

Figura 1: O controle do motor atualmente começa com software incorporado como firmware no processador, que controla os acionadores de porta que, por sua vez, comutam a energia para os enrolamentos do motor; também pode haver uma malha de realimentação acionada por sensores do motor de volta para o processador. (Fonte da imagem: Renesas)

Figura 1: O controle do motor atualmente começa com software incorporado como firmware no processador, que controla os acionadores de porta que, por sua vez, comutam a energia para os enrolamentos do motor; também pode haver uma malha de realimentação acionada por sensores do motor de volta para o processador. (Fonte da imagem: Renesas)

Os projetistas têm duas opções principais para seu motor sem escovas acionado por corrente contínua: o motor BLDC e o motor de passo. Ambos funcionam devido à interação magnética entre seus ímãs permanentes internos e a comutação de suas bobinas eletromagnéticas. A escolha de qual destes dois usar é determinada por seus prós e contras relativos com respeito à aplicação pretendida.

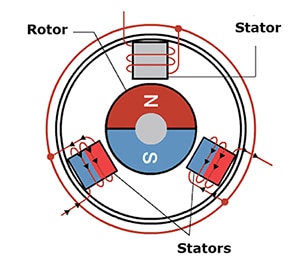

Em geral, os motores BLDC são altamente confiáveis, eficientes e podem fornecer grandes quantidades de torque em uma gama de velocidades. Os polos do estator do motor são energizados em sequência, o que faz o rotor (com seus ímãs permanentes) girar. Os motores BLDC normalmente têm três estatores controlados eletronicamente ao redor de sua periferia (Figura 2).

Figura 2: Os estatores do motor BLDC são energizados em uma sequência, de forma que o rotor do ímã permanente gira. (Fonte da imagem: Renesas)

Figura 2: Os estatores do motor BLDC são energizados em uma sequência, de forma que o rotor do ímã permanente gira. (Fonte da imagem: Renesas)

Os principais atributos do motor BLDC incluem capacidade de resposta, aceleração rápida, confiabilidade, longa vida útil, operação em alta velocidade e alta densidade de potência. Eles são frequentemente a escolha em aplicações como equipamentos médicos, ventoinha de resfriamento, ferramentas elétricas sem cabo, mesas giratórias e equipamentos de automação.

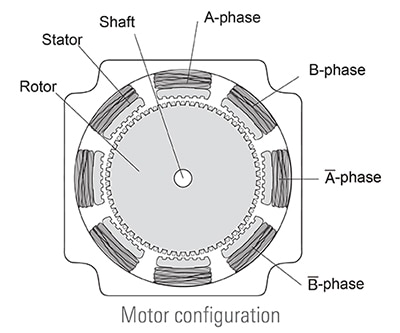

O motor de passo funciona de forma semelhante aos motores BLDC, exceto que ele se move em movimentos rotativos muito menores, dividindo uma rotação completa em um grande número de passos (normalmente, 128 ou 256) de ângulos iguais. Em vez de girar continuamente, o rotor do motor é acionado sequencialmente para caminhar ou pisar em passos de ângulo pequeno (Figura 3). Isto permite que o rotor seja posicionado com precisão, pois é sincronizado com o campo magnético produzido pelos polos energizados do estator.

Figura 3: O movimento de passo tem um grande número de pólos no estator que estão dispostos ao redor de seu rotor e seus ímãs permanentes; energizando estes polos em uma sequência controlada, o rotor gira e dá passos através de pequenos ângulos. (Fonte da imagem: Renesas)

Figura 3: O movimento de passo tem um grande número de pólos no estator que estão dispostos ao redor de seu rotor e seus ímãs permanentes; energizando estes polos em uma sequência controlada, o rotor gira e dá passos através de pequenos ângulos. (Fonte da imagem: Renesas)

Os motores de passo são confiáveis, precisos e oferecem rápida aceleração e capacidade de resposta. Devido a sua operação gradual e construção do motor, o controle em malha aberta e a estabilidade de posicionamento são muitas vezes suficientes mesmo para aplicações de precisão como unidades de CD, scanners de mesa plana, impressoras e plotadoras. Aplicações avançadas podem acrescentar um sensor de realimentação e controle de malha fechada para maior precisão e confirmação de desempenho.

Opções de controle do motor BLDC

Ao contrário dos motores CA de indução ou CC com escovas, onde o principal meio de controle de velocidade e torque é o ajuste da tensão de alimentação, o motor BLDC é controlado por uma cuidadosa temporização para ligar e desligar os MOSFETs de chaveamento da alimentação. Isto permite que o motor possa lidar de forma eficiente e precisa com uma grande variedade de tarefas.

Estes requisitos podem variar desde fornecer as altas rotações por minuto (RPM) necessárias para mover grandes quantidades de ar para oferecer sucção em um aspirador sem cabo, até ferramentas elétricas que devem ter alto torque de partida, especialmente se o motor estiver paralisado contra sua carga. Em muitas aplicações, o motor também deve ser capaz de lidar com grandes mudanças de carga que exigem tempos de resposta rápidos para manter uma RPM consistente.

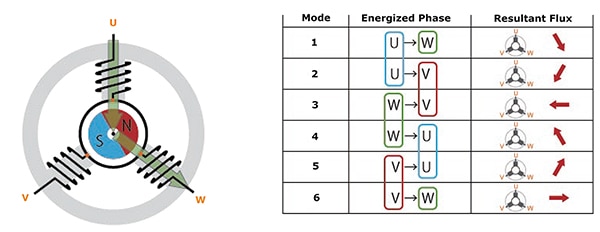

Existem estratégias comuns para controlar o motor BLDC: controle liga/desliga básico de 120⁰ e controle vetorial. No controle liga/desliga de 120⁰, duas das três bobinas do motor BLDC são energizadas, e seis padrões de energização são comutados em uma sequência de rotação para suportar a rotação em qualquer sentido (Figura 4).

Figura 4: Os polos do estator do motor BLDC (esquerda) podem ser energizados no sentido horário ou anti-horário (direita), assim impulsionando o rotor em qualquer direção, conforme requerido pela aplicação. (Fonte da imagem: Renesas)

Figura 4: Os polos do estator do motor BLDC (esquerda) podem ser energizados no sentido horário ou anti-horário (direita), assim impulsionando o rotor em qualquer direção, conforme requerido pela aplicação. (Fonte da imagem: Renesas)

Neste modo, as bobinas do estator são energizadas com corrente liga/desliga (uma onda quadrada), resultando em um perfil de aceleração trapezoidal à medida que o motor sobe de velocidade, mantém a velocidade e depois desce quando as bobinas são desenergizadas. Os benefícios desta abordagem são a simplicidade inerente e a facilidade de operação.

Entretanto, é vulnerável a flutuações de desempenho com carga e outras mudanças, e a precisão e eficiência não são suficientemente altas para algumas aplicações. Algoritmos sofisticados no controlador do motor podem superar essas deficiências até certo ponto ajustando o tempo de ligar/desligar o MOSFET, bem como o uso do controle proporcional-integral-derivado (PID) ou proporcional-integral (PI).

Uma alternativa que se tornou cada vez mais atraente é o controle vetorial, também chamado de controle orientado por campo (FOC). Nesta abordagem, todas as três bobinas são energizadas através do controle contínuo do campo magnético rotativo, resultando em movimentos mais suaves em comparação com o controle de 120 graus. O FOC avançou até onde agora é utilizada em muitos produtos do mercado de massa, tais como lavadoras de roupas.

Em FOC, a corrente para cada bobina do estator é medida e controlada por algoritmos avançados que requerem processamento numérico complexo. O algoritmo também deve transformar continuamente os valores CA trifásicos em valores CC bifásicos (um processo chamado conversão de coordenada-fase), simplificando as equações e cálculos subsequentes necessários para o controle (Figura 5). O resultado do FOC, se feito corretamente, é um controle altamente preciso e eficiente.

Figura 5: Parte do algoritmo FOC requer conversão de coordenada-fase para simplificar os complexos cálculos de processamento numérico. (Fonte da imagem: Renesas)

Figura 5: Parte do algoritmo FOC requer conversão de coordenada-fase para simplificar os complexos cálculos de processamento numérico. (Fonte da imagem: Renesas)

Opções de sensores para realimentação

Os motores BLDC podem ser controlados em uma topologia de malha aberta sem sinal de realimentação, ou através de um algoritmo de malha fechada com realimentação de um sensor no motor. A decisão é uma função da precisão, confiabilidade e considerações de segurança da aplicação.

Adicionar um sensor de realimentação aumenta o custo e a complexidade do algoritmo, mas aumenta a confiança nos cálculos, tornando-o essencial em muitas aplicações. Dependendo da aplicação, o parâmetro de movimento de interesse primário é a posição do rotor ou a velocidade. Estes dois fatores estão intimamente relacionados: a velocidade é a derivada do tempo da posição, e a posição é a integral do tempo da velocidade.

Na verdade, quase todos os sensores de realimentação indicam posição e o controlador pode usar seus sinais diretamente ou desenvolver a derivada para determinar a velocidade. Em casos mais simples, o papel principal do sensor de realimentação é como uma verificação relacionada à segurança do desempenho básico do motor ou como um indicador de paralisação, em vez de um controle em malha fechada.

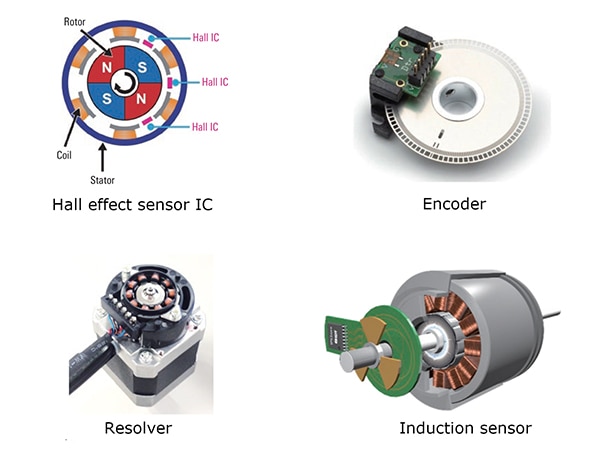

Quatro tipos de sensores de realimentação estão em uso comum: dispositivos de efeito Hall, codificadores ópticos, resolvers e sensores indutivos (Figura 6). Cada um oferece diferentes atributos de desempenho, resolução e custo.

Figura 6: Os usuários têm uma ampla gama de opções de sensores se seu sistema precisar de um sinal de realimentação do motor, desde dispositivos de efeito Hall até codificadores, resolvers e sensores de indução. (Fonte da imagem: Renesas)

Figura 6: Os usuários têm uma ampla gama de opções de sensores se seu sistema precisar de um sinal de realimentação do motor, desde dispositivos de efeito Hall até codificadores, resolvers e sensores de indução. (Fonte da imagem: Renesas)

Os dispositivos de efeito Hall são geralmente considerados como os mais simples e fáceis de instalar, e são adequados para muitas situações. Os codificadores ópticos estão disponíveis com uma gama de resoluções, de baixa a moderadamente alta, mas têm desafios de instalação e podem ter algumas preocupações de confiabilidade a longo prazo. Os resolvers e sensores indutivos são maiores, mais pesados, mais caros e vêm com alguns desafios de interface, mas fornecem resolução muito alta e desempenho a longo prazo.

Fornecendo a corrente

Os polos dos motores sem escovas — sejam BLDC ou de passo — são "bobinas" eletromagnéticas e, portanto, devem ser acionados por corrente e não por tensão. Para energizar adequadamente estes polos, o sistema de controle do motor deve fornecer esta corrente através de chaves liga/desliga (MOSFETs na maioria dos casos) com tempo preciso, largura de pulso e taxas de inclinação controladas para acionar o motor de forma adequada e eficiente. O arranjo de acionamento também deve proteger os MOSFETs contra várias condições de falha, tais como paralisações do motor, demandas por excesso de corrente, sobrecarga térmica e curto-circuitos.

Para motores relativamente pequenos, que normalmente requerem menos de 500 miliamperes (mA) a um ampere (A), é possível incorporar os acionadores de porta MOSFET e até mesmo os MOSFETs no invólucro do CI de controle do motor, mantendo a pegada tão pequena quanto possível. Embora isto seja conveniente e simplifique o design, não é uma escolha prática em muitos casos por várias razões:

- Os processos semicondutores para MOSFETs de alto desempenho são muito diferentes daqueles usados para a lógica digital do controlador, portanto o projeto final da combinação é um compromisso (mas que pode ser aceitável).

- A dissipação de potência e gerenciamento térmico do MOSFET é ditada, em grande parte, pelas necessidades de potência da aplicação. À medida que os níveis de corrente e de potência aumentam, a dissipação do MOSFET no chip e o calor gerado podem logo exceder os limites do invólucro. Nesses casos, uma solução melhor é separar as funções digitais e de potência, permitindo ao projetista otimizar a colocação e o gerenciamento térmico dos MOSFETs.

- Finalmente, como os níveis de corrente exigidos pelo aumento do motor, o aumento da queda de tensão acionada por IV nos cabos de alimentação do motor pode se tornar um problema. Como consequência, é aconselhável localizar os dispositivos de chaveamento mais perto da carga.

Por estas razões, muitos motores e CIs de controle de movimento incluem todas as funções necessárias, exceto os MOSFETs de potência. A topologia dos vários MOSFETs é frequentemente chamada de função inversora. O uso de MOSFETs discretos dá ao projetista a flexibilidade de selecionar dispositivos com a combinação certa de especificações para fatores como corrente de carga, resistência "on", tipo de invólucro e características de chaveamento.

CIs sofisticados atendem aos desafios de controle de motores

No passado, o controle avançado do motor exigia um conjunto de CIs. Normalmente, isto pode envolver um processador de baixo nível para emitir comandos gerais com um co-processador numérico dedicado para implementar os algoritmos necessários ou um processador de alto nível para fazer ambos, com o circuito de acionamento da porta para os dispositivos de potência. Isto não só exigia uma maior pegada nas placas de circuito impresso e uma lista de materiais (BOM) mais longa, mas muitas vezes haveria integração do sistema e problemas de depuração associados.

Entretanto, os atuais CIs de controle de motores podem fazer tudo isso em um único dispositivo, como ilustrado pelo RAJ306010 da Renesas (Figura 7). Dentro do RAJ306010 estão os muitos blocos funcionais que visam especificamente as necessidades exclusivas dos projetos de controle de motores.

Figura 7: O CI Renesas RAJ306010 tem a funcionalidade necessária para o controle altamente avançado do motor (exceto para os MOSFETs de potência), e por isso ocupa menos espaço que uma solução de vários CIs, simplificando ao mesmo tempo a integração da lista técnica e do projeto. (Fonte da imagem: Renesas)

Figura 7: O CI Renesas RAJ306010 tem a funcionalidade necessária para o controle altamente avançado do motor (exceto para os MOSFETs de potência), e por isso ocupa menos espaço que uma solução de vários CIs, simplificando ao mesmo tempo a integração da lista técnica e do projeto. (Fonte da imagem: Renesas)

Este CI de controle de motor de uso geral é destinado a aplicações de motores CC sem escovas de três fases. Ela combina e integra de forma estreita duas funções distintas em um minúsculo invólucro QFN de 8 × 8 milímetros (mm), 64 terminais condutores: a função de controlador digital, e a maioria das funções analógicas do pré-acionador. Opera de 6 a 24 volts e visa aplicações independentes, em grande parte autônomas, como ferramentas elétricas, ferramentas de jardim, aspiradores de pó, impressoras, ventiladores, bombas e robótica. (Note que o RAJ306001 é uma versão de 6 a 30 volts que compartilha a mesma ficha técnica que o RAJ306010).

No lado digital, o RAJ306010 incorpora um microcontrolador de 16 bits (classe RL78/G1F da Renesas) suportado por 64 quilobytes (Kbytes) de ROM flash, 4 Kbytes de ROM flash de dados e 5,5 Kbytes de RAM. Além disso, há uma quantidade substancial de E/S digitais: E/S de uso geral (GPIO), SPI, I2C e uma UART. Há também um conversor analógico-digital de nove canais e 10 bits (ADC) para trazer sinais analógicos para o dispositivo.

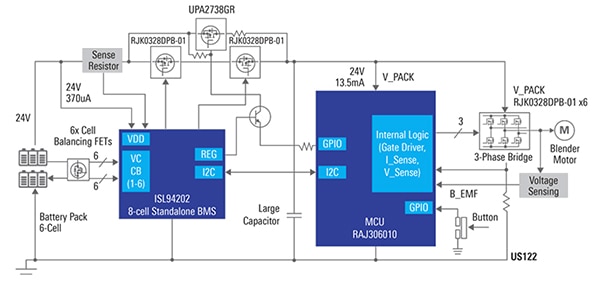

Para usar o RAJ306010, o projetista do sistema carrega os parâmetros operacionais desejados nos registradores apropriados do controle de memória flash para estabelecer os modos e condições de operação desejados. O CI está então pronto para funcionar ao ligar sem a necessidade de qualquer microcontrolador adicional, como visto pelo diagrama de blocos de sistema de alto nível de uma aplicação típica (Figura 8).

Figura 8: Este diagrama de blocos de sistema de alto nível de uma aplicação básica utilizando o RAJ306001 mostra como o alto nível de integração minimiza a necessidade de componentes discretos adicionais. (Fonte da imagem: Renesas)

Figura 8: Este diagrama de blocos de sistema de alto nível de uma aplicação básica utilizando o RAJ306001 mostra como o alto nível de integração minimiza a necessidade de componentes discretos adicionais. (Fonte da imagem: Renesas)

O lado analógico do RAJ306010 apresenta três acionadores de porta de meia ponte com uma corrente de pico de acionamento ajustável de até 500 mA, uma função de gerador de tempo morto auto-alinhável para evitar "shoot-through" e danos na ponte, um amplificador de detecção de corrente, e um amplificador de força eletromotriz inversa. Uma bomba de carga integral reforça o acionamento da porta fornecendo para até 13 volts a partir de uma fonte de tensão mais baixa.

Há suporte direto para sensores de efeito Hall, e o front-end analógico (AFE) também pode ser usado para dar suporte a outros tipos de sensores de realimentação. Como em qualquer controle de motor projetado adequadamente, há funções incluindo proteção contra temperatura excessiva, bloqueio de sobre/subtensão (UVLO), detecção de sobrecorrente e proteção contra condições de bloqueio do motor.

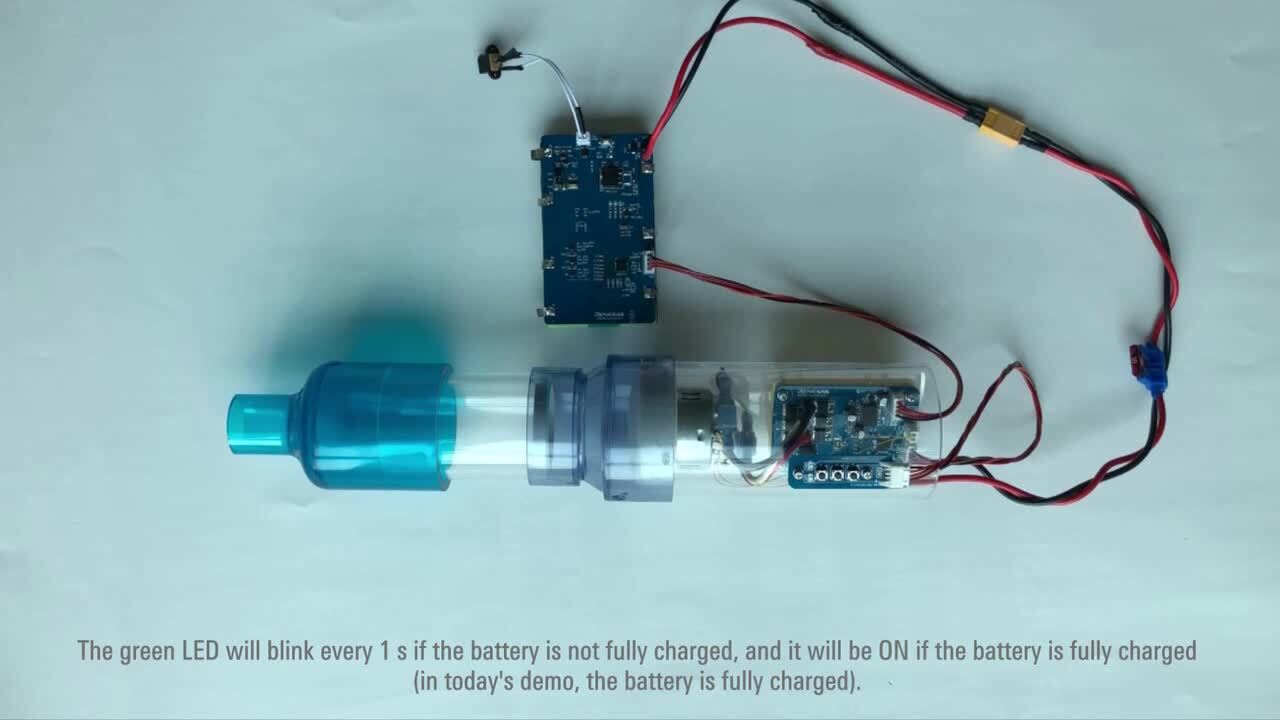

O exemplo na Figura 9 mostra como o RAJ306010 lida facilmente com uma aplicação básica autônoma, como um liquidificador sem fio de 24 volts, embora pudesse ser quase qualquer pequeno aparelho semelhante. Observe que a maior parte do circuito é dedicada ao carregamento e gerenciamento do pacote de baterias de oito células, enquanto o controle do motor requer apenas o CI de controle, a ponte trifásica externa (inversor), um circuito de realimentação de detecção de tensão (através de um resistor de detecção de corrente), e o botão de "partida" do usuário.

Figura 9: O alto nível de integração funcional do RAJ306010 mostra claramente quão pouco circuito adicional e quão poucos componentes adicionais são necessários para a função de controle do motor principal de um aparelho básico, como este liquidificador alimentado por bateria. (Fonte da imagem: Renesas)

Figura 9: O alto nível de integração funcional do RAJ306010 mostra claramente quão pouco circuito adicional e quão poucos componentes adicionais são necessários para a função de controle do motor principal de um aparelho básico, como este liquidificador alimentado por bateria. (Fonte da imagem: Renesas)

Ponha a mão na massa com o controle de motor BLDC

Uma coisa é planejar, simular, avaliar e ajustar uma aplicação de controle do motor "no papel" ou em um PC usando vários modelos do sistema geral. Entretanto, é outra coisa executar um motor real e testar o desempenho usando componentes reais, cargas reais e dinâmica real, bem como aprender o impacto do estabelecimento de condições iniciais de partida e mudanças em vários parâmetros de desempenho.

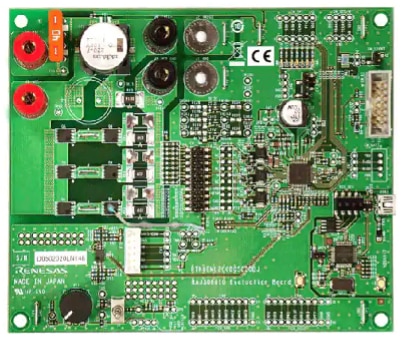

É aí que o Sistema de Avaliação de Controle de Motores Renesas RTK0EML2C0S01020BJ (Figura 10) é um ativo vital para o engenheiro de projeto, com o Renesas Motor Workbench para facilitar a depuração. Esta ferramenta de software permite que o projetista se familiarize com o funcionamento do RAJ306010, seus modos de entrada e saída, e as funções de seus vários registradores de controle.

Figura 10: Esta placa no núcleo do Sistema de Avaliação de Controle de Motores Renesas RTK0EML2C0S01020BJ, quando usada em conjunto com o software Renesas Motor Workbench, acelera o ajuste fino dos parâmetros e a avaliação do desempenho do motor ao usar o CI de controle de motores RAJ306010. (Fonte da imagem: Renesas)

Figura 10: Esta placa no núcleo do Sistema de Avaliação de Controle de Motores Renesas RTK0EML2C0S01020BJ, quando usada em conjunto com o software Renesas Motor Workbench, acelera o ajuste fino dos parâmetros e a avaliação do desempenho do motor ao usar o CI de controle de motores RAJ306010. (Fonte da imagem: Renesas)

Para iniciar ainda mais rapidamente a fase de desenvolvimento do produto, o sistema de avaliação inclui um motor BLDC de 24 volts/420 mA com velocidade sem carga de 3900 RPM e torque nominal de 19,6 milinewton-metros (mN-m) (equivalente a 200 gramas de força-centímetros). Além disso, a Renesas fornece rotinas de amostra para controle de software tanto para controle sem sensores quanto para controle baseado em sensores.

Conclusão

Os projetistas que estão incorporando motores CC em seus sistemas têm muitas opções além do clássico motor CC com escovas, já que estão disponíveis motores BLDC de alto desempenho e econômico que oferecem potência e precisão em invólucros pequenos. Para realizar plenamente o potencial desses motores BLDC, os controladores inteligentes incorporam e implementam os algoritmos necessários com os parâmetros desejados pelo usuário. Eles também fornecem o acionamento necessário para os MOSFETs de chaveamento do motor e outras E/S analógicas para uma solução completa de controle do motor.

Como mostrado, os CIs como o RAJ306010 da Renesas, apoiados por kits de desenvolvimento e software, simplificam muito o desafio do projeto de fornecer alto desempenho, tamanho pequeno e controle eficiente do motor para aplicações como eletrodomésticos, assentos e vidros de automóveis, e muitas outras aplicações agora comuns.

Referências

- Algoritmos de controle de motores BLDC

- Sistema de avaliação de controle de motores BLDC RTK0EML2C0S01020BJ para CIs de controle de motores RAJ3060xx

- Nota de aplicação R01AN3786EJ0102, "Controle vetorial sem sensor para motor síncrono de imã permanente (algoritmo)"

- Solução em ferramentas elétricas portáteis

- Liquidificador sem fio de 24 V

- Soluções em motores: ambiente de desenvolvimento de controle de motores de fácil utilização para reduzir o tempo de colocação no mercado

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.