Como usar as soluções de rastreabilidade 4.0 para melhorar a segurança, conformidade e acompanhamento do produto

Contributed By DigiKey's North American Editors

2023-02-07

O acompanhamento e a rastreabilidade de ativos em tempo real em armazéns e fábricas é um aspecto importante da indústria 4.0 e do gerenciamento da cadeia de suprimentos de peças e subconjuntos automotivos, bens de consumo da linha branca, aeroespacial, transporte e produção de sistemas eletrônicos. A rastreabilidade é especialmente importante: inclui o acompanhamento da localização e documentação do histórico e uso de matérias-primas, componentes, subconjuntos e produtos acabados. Além de apoiar a eficiência da produção e a qualidade do produto, a rastreabilidade 4.0 é um aspecto essencial da segurança do produto, incluindo a proteção contra componentes falsificados, dando suporte a recalls precisos e assegurando a conformidade regulatória.

As soluções de rastreabilidade 4.0 dependem da marcação de cada componente individual, frequentemente usando códigos de barras 1D ou 2D nas etiquetas ou marcados diretamente nos itens, e acompanhando ativamente o movimento dos itens durante todo o processo de produção. Isso pode ser um desafio e tanto. Por exemplo, um automóvel típico tem mais de 20.000 componentes que devem ser acompanhados. A implementação da Rastreabilidade 4.0 pode ser complexa. Não é suficiente simplesmente marcar cada componente. O uso de uma única plataforma de imagem para leitura do código de barras e inspeção visual dos itens é desejável. Além disso, os imageadores precisam operar em ambientes industriais severos e sob condições de iluminação variáveis.

Para apoiar as necessidades de rastreabilidade da Indústria 4.0, os projetistas podem recorrer a imageadores inteligentes industriais que conseguem ler códigos de barras 1D e 2D para inspeção visual e estão disponíveis com foco automático para melhorar o desempenho na geração de imagens. Estes imageadores inteligentes incluem algoritmos de decodificação avançados que conseguem ler até mesmo códigos de barras danificados. Têm construção de janela frontal dupla para minimizar problemas com condensação, bem como proteção IP65/67 para garantir o desempenho em ambientes severos.

Este artigo analisa o desenvolvimento da rastreabilidade 4.0 e como ela dá suporte à segurança do produto, ao acompanhamento do produto e à conformidade regulatória, analisa os tipos básicos de códigos de barras e o software de reconstrução para ler códigos de barras danificados, analisa as questões de integração do sistema e as contrapartidas entre os sistemas de focalização automática mecânica e de lente líquida e finaliza apresentando imageadores industriais inteligentes da Omron junto com uma ferramenta de desenvolvimento de software para a configuração de aplicações de leitura de códigos de barras e visão de máquina.

Onde a rastreabilidade 4.0 se encaixa?

Rastreabilidade 4.0 é uma parte integrante da indústria 4.0. Mas nem toda operação de fabricação é uma operação da indústria 4.0. Outros casos de uso, como varejo e armazenagem, não exigem rastreabilidade 4.0. Então, como surgiu a rastreabilidade 4.0 (Figura 1)?

- A rastreabilidade 1.0 geralmente se baseia em códigos de barras para identificar automaticamente os produtos para melhorar a precisão e a eficiência.

- A rastreabilidade 2.0 passou para o gerenciamento da cadeia de suprimentos usando códigos de data e de lote. Ela foi projetada para dar suporte aos níveis mais altos de qualidade e à confiança do consumidor, além de apoiar recalls direcionados aos produtos. Ainda é utilizada na indústria de varejo. Além disso, a FDA (Food and Drug Administration) dos E.U.A. a utiliza para identificadores de dispositivos únicos (UDIs) para dispositivos médicos. Foi quando a Organização Internacional de Normalização (ISO) começou a desenvolver especificações de qualidade do código de barras.

- A Rastreabilidade 3.0 marcou o início do acompanhamento de dispositivos individuais em vez de códigos de data e lote. As tecnologias de marcação direta nas peças (DPM) para peças plásticas e metálicas foram desenvolvidas para uso em ambientes industriais severos. A base dos programas anti-falsificação foi desenvolvida para garantir a autenticidade do produto e dos componentes.

- A Rastreabilidade 4.0 é a implementação completa, incluindo o histórico completo da peça e o dimensionamento e tolerância geométrica da peça individual (GD&T). O GD&T é vital na fabricação de precisão, como na manufatura aeroespacial e automotiva, e permite a instalação de peças com base em seus valores exatos de GD&T, garantindo montagens de alta precisão e suportando sistemas de alta qualidade.

Figura 1: A Rastreabilidade 4.0 é parte integrante da indústria 4.0, mas não substitui totalmente as gerações anteriores de rastreabilidade. (Fonte da imagem: Omron)

Figura 1: A Rastreabilidade 4.0 é parte integrante da indústria 4.0, mas não substitui totalmente as gerações anteriores de rastreabilidade. (Fonte da imagem: Omron)

Tipos e normas de código de barras

Os tipos de códigos de barras evoluíram e se expandiram à medida que a rastreabilidade se tornou mais sofisticada. Atualmente, existem vários tipos de códigos de barras comuns, incluindo linear, 2D (como Data Matrix, QR Code e Aztec Code), e empilhados lineares (como PDF 417, Micro PDF e códigos compostos) (Figura 2). Eles podem ser impressos em etiquetas fixadas ou diretamente marcados na peça. Há uma ampla gama de padrões. Os exemplos incluem:

- AIAG B4 - Identificação e acompanhamento de peças do grupo de ações da indústria automotiva

- AS9132 - Sociedade de engenheiros aeroespaciais, requisitos de qualidade da matriz de dados para marcações de peça

- EIA 706 - Associação da indústria eletrônica, marcação de componentes

- ISO/IEC 16022 - Especificação da simbologia internacional

- ISO/IEC 15418 - Semântica do formato de dados do símbolo

- ISO/IEC 15434 - Sintaxe do formato de dados do símbolo

- ISO/IEC 15415 - Padrão de qualidade de impressão 2D

- ISO/IEC 15416:2016 - Padrão de qualidade de impressão 1D

- ISO/IEC TR 29158:2011 - Diretrizes de qualidade da marcação direta na peça (DPM)

- SPEC 2000 - Associação de transporte aéreo, comércio eletrônico, incluindo o ID permanente da peça

- IUID - U.S. Department of Defense, identificação permanente e única do item

- UDI - Identificação de dispositivos médicos da FDA

Figura 2: A Rastreabilidade 4.0 pode suportar o uso de vários estilos de códigos de barras. (Fonte da imagem: Omron)

Figura 2: A Rastreabilidade 4.0 pode suportar o uso de vários estilos de códigos de barras. (Fonte da imagem: Omron)

E os códigos de barras danificados?

A marcação por código de barras está sujeita a variações; não é perfeita. Mesmo códigos de barras bem impressos podem ficar danificados ou distorcidos à medida que uma peça se move através do processo de fabricação. A falta de contraste entre a superfície da peça e o código de barras e a iluminação altamente variável em ambientes industriais contribuem para os desafios que devem ser enfrentados ao desenvolver uma infra-estrutura de rastreabilidade 4.0.

Para enfrentar os desafios da leitura precisa de uma ampla gama de códigos de barras sob condições muito variadas, a Omron oferece seus algoritmos X-Mode que podem ler praticamente qualquer código em qualquer superfície, seja ela brilhante, texturizada ou curva. O uso do X-Mode pode minimizar os chamados "erros de leitura", minimizando atrasos e paralisações.

X-Mode utiliza processamento avançado de imagem digital e análise de pixels para tornar legíveis os símbolos tortos, danificados, mal impressos ou distorcidos. Para códigos DPM como códigos impressos a jato de tinta em papelão e outras embalagens, ou marcas de micropuncionamento em superfícies metálicas refletoras, o X-Mode aumenta o contraste e a nitidez da imagem para ler e interpretar códigos de forma confiável mesmo em ambientes dinâmicos (Figura 3). O X-Mode também suporta decodificação omnidirecional, aumentando a faixa de ângulos de montagem utilizáveis e simplificando a integração dos leitores de código de barras.

Figura 3: A geração avançada de imagens digitais e processamento de pixels permite que o software X-Mode leia códigos sob condições desafiadoras. (Fonte da imagem: Omron)

Figura 3: A geração avançada de imagens digitais e processamento de pixels permite que o software X-Mode leia códigos sob condições desafiadoras. (Fonte da imagem: Omron)

Integração de sistemas

Sistemas reais de rastreabilidade 4.0 requerem múltiplas câmeras integradas em um sistema fácil de usar e fácil de gerenciar. Com estes imageadores industriais inteligentes, os engenheiros de processo podem combinar até oito leitores usando um comutador Ethernet para dar suporte à leitura de código de 360 graus e inspeção de produto, quando uma saída combinada de vários códigos for necessária ou quando a localização do código for imprevisível.

A fabricação de grande diversidade típica das operações da indústria 4.0 pode ser suportada selecionando, automaticamente, entre várias configurações para maximizar as taxas de leitura e a velocidade da linha, usando as melhores opções baseadas no tamanho do código de barras, tipo, iluminação e contraste, e localização. O sistema usa métodos de graduação da norma ISO para monitoramento em linha da qualidade do código de barras e pode disparar um alerta se a qualidade cair abaixo de um limite estabelecido pelo usuário.

Estes imageadores industriais inteligentes têm uma interface integrada de leitura do código de barras baseada na web. Cada imageador é acessível com segurança em qualquer dispositivo habilitado para a web usando seu endereço IP. A estrutura de protocolo aberto simplifica a integração do dispositivo e elimina problemas com incompatibilidade de dispositivos. A integração Web inclui três níveis de acesso do usuário. No mais alto nível de segurança e acesso, os usuários podem editar configurações que podem ser salvas na memória interna do leitor ou em dispositivos externos e transferidas para outros dispositivos para agilizar a integração de novos equipamentos e mudanças nas necessidades do ambiente.

Para reduzir os custos gerais do equipamento, o status de inspeção de vários leitores pode ser monitorado com um único dispositivo. Enquanto os imageadores padrões exigem um display por dispositivo, estes imageadores industriais inteligentes exigem apenas um display para vários dispositivos. Isso simplifica a instalação e o monitoramento de vários imaginadores. Além disso, o software de monitoramento web é integrado em cada imageador industrial inteligente, permitindo o monitoramento remoto de vários imageadores usando um tablet ou computador pessoal.

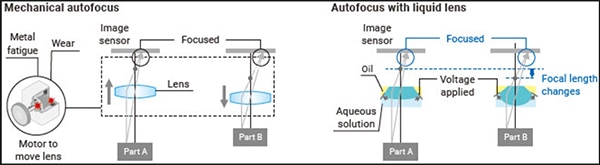

Escolhas do foco automático

A capacidade de focalização automática pode ter um impacto significativo no desempenho dos sistemas de leitura de código de barras em ambientes desafiadores. Estes imageadores industriais inteligentes oferecem uma escolha da focalização automática mecânica e de lente líquida. O autofoco mecânico é implementado com um pequeno motor. Sua natureza mecânica significa que está sujeita ao desgaste e à fadiga do metal e pode exigir uma substituição anual. O foco automático da lente líquida muda a distância focal da lente aplicando uma tensão elétrica para mudar a forma de uma estrutura interna composta por óleo e água (Figura 4). Como não há desgaste mecânico, os mecanismos do autofoco líquido podem ter uma vida útil de vários anos. Com a tecnologia de lente líquida, o imageador pode ajustar automaticamente o foco de 50 milímetros (mm) a 1.200 mm e ler até mesmo símbolos de matriz de dados de alta densidade em placas de circuito impresso complexas. Os imageadores com qualquer tipo de foco automático podem ler qualquer código em segundos após serem conectados, sem necessidade de configuração.

Figura 4: Autofoco mecânico (à esquerda) requer mais manutenção resultando em mais paralisações do que o autofoco da lente líquida (à direita). (Fonte da imagem: Omron)

Figura 4: Autofoco mecânico (à esquerda) requer mais manutenção resultando em mais paralisações do que o autofoco da lente líquida (à direita). (Fonte da imagem: Omron)

Imaginadores industriais inteligentes

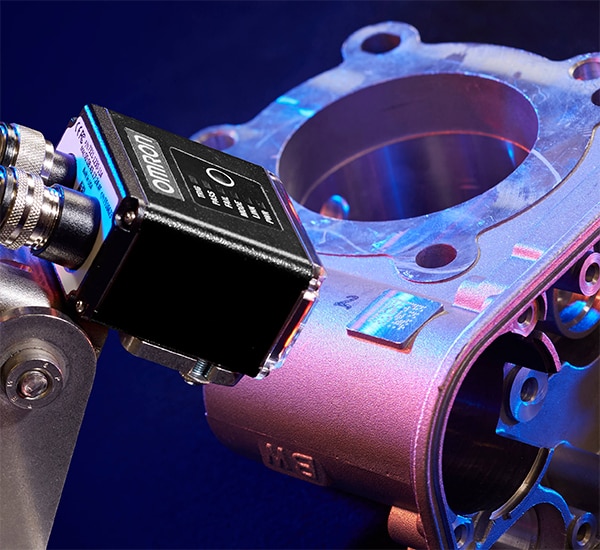

Os leitores de código Omron MicroHAWK proporcionam uma operação rápida e confiável e têm uma carcaça robusta e ultra compacta com construção de janela frontal dupla para ajudar a evitar a condensação de umidade dentro da janela. Dependendo do modelo, eles estão disponíveis com proteção IP65/67 para garantir o desempenho em ambientes desafiadores. As resoluções de imagem estão disponíveis de 0,3 a 5 megapixels. Estes imageadores estão disponíveis com opções de óptica, iluminação e filtragem para otimizar o dispositivo no ambiente operacional específico e nas necessidades de geração de imagens. As características do MicroHAWK incluem:

- Conectividade Ethernet/IP, Ethernet TCP/IP e PROFINET

- Entrada de alimentação de 5 a 30 VCC com opção para Alimentação via Ethernet (PoE)

- Velocidade do processador de 800 MHz para suportar o processamento rápido da imagem

- A função de calibração não linear (NLC) melhora a medição e o desempenho do localizador por um fator de 20, cancelando a distorção da lente. Produz medidas em mm e pixels.

O mesmo dispositivo pode suportar até 60 quadros por segundo para leitura de código de barras e inspeção visual. Exemplos de leitores de código MicroHAWK incluem:

- V430-F000W12M-SRP, imageador de 1,2 MP com lente de campo de visão amplo e distância focal de 5,2 mm, mais lente com foco automático padrão, luz externa vermelha padrão e geração de imagens em modo plus (Figura 5)

- V430-F000L12M-SRX, imageador de 1,2 MP com lente estreita de 16 mm e foco automático de 1.160 mm, luz externa vermelha padrão e geração de imagens X-Mode

Figura 5: Este imageador de 1,2 MP tem uma lente ampla de 5,2 mm de distância focal e um software de geração de imagens de modo plus. (Fonte da imagem: DigiKey)

Figura 5: Este imageador de 1,2 MP tem uma lente ampla de 5,2 mm de distância focal e um software de geração de imagens de modo plus. (Fonte da imagem: DigiKey)

Configuração eficiente

O software AutoVISION da Omron pode agilizar a configuração e instalação dos imageadores MicroHAWK. Com o AutoVISION, os usuários podem se conectar e configurar um dispositivo, bem como programar e monitorar um trabalho. Os trabalhos da AutoVISION são escaláveis em vários imageadores MicroHAWK, pacotes de software, sistemas industriais, computadores e tablets. Ele pode integrar até 8 imageadores em um único sistema. Com o AutoVISION, estes imageadores inteligentes podem ser usados para funções de inspeção por visão de máquina, como presença de peças, localização de peças, contagem de peças, detecção de cores e realização de medições dimensionais. A implementação do AutoVISION é um processo em três etapas:

- Capture uma imagem com um clique

- Especifique a área de inspeção e atribua saídas com ferramenta de arrastar e soltar

- Inicie o processo de inspeção com o botão de execução

O software de desenvolvimento AutoVISION é adequado para uma gama de aplicações:

- Inspeção e visão geral da máquina

- Linhas de embalagem

- Processos de montagem

- Detecção de defeitos

Resumo

A Rastreabilidade 4.0 suporta processos de fabricação e cadeias de fornecimento da indústria 4.0, mas não substitui completamente as versões anteriores de rastreabilidade em outras aplicações. Os imageadores de alto desempenho são um elemento crítico na implantação da rastreabilidade 4.0. Os imageadores industriais inteligentes estão disponíveis com capacidade de foco automático e a capacidade de operar de forma confiável sob condições ambientais e de iluminação desafiadoras. O software NLC melhora a precisão das medições em até 20X e o software de auto-configuração disponível agiliza a implantação de sistemas de rastreabilidade de alto desempenho.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.