Integração segura e eficiente de AMRs nas operações da Indústria 4.0 para obter o máximo de benefícios

Contributed By DigiKey's North American Editors

2024-03-26

Em resposta ao aumento do uso de robôs móveis autônomos (AMRs), também chamados de robôs móveis industriais, nas operações da Indústria 4.0, a Association for Advancing Automation (A3), juntamente com o American National Standards Institute (ANSI), lançou recentemente o segundo incremento de seu padrão de segurança para AMRs: ANSI/A3 R15.08-2, que detalha os requisitos para integrar, configurar e personalizar um AMR ou uma frota de AMRs em um local. Um requisito essencial é a realização de uma avaliação de risco de acordo com a ANSI/ISO 12100 ou ANSI B11.0. O novo padrão complementa o R15.08-1 lançado anteriormente, que se concentrava no projeto e na integração seguros de AMRs.

A série de normas R15.08 baseia-se na norma de segurança anterior ANSI/ Industrial Truck Standards Development Foundation (ITSDF) B56.5 para veículos industriais guiados automatizados (AGVs). O padrão mais recente reconhece três classes de AMRs com base na inclusão de funções e recursos específicos.

Este artigo faz uma breve comparação entre AMRs e AGVs e ANSI/ITSDF B56.5 e International Standards Organization (ISO) 3691-4 versus ANSI/A3 R15.08. Em seguida, ele analisa as estratégias de avaliação de risco descritas na ANSI/International Standards Organization (ISO) 12100 e na ANSI B11.0, como elas se relacionam com os AMRs e como estão integradas ao R15.08-2. Depois, analisa as três classes de AMRs definidas na R15.08-2 antes de encerrar com uma apresentação de considerações práticas para a integração de AMRs, incluindo como implementar o mapeamento e o comissionamento, como gerenciar frotas de AMRs e como navegar por novas oportunidades de comissionamento virtual usando simulação e gêmeos digitais, usando exemplos da Omron Automation e da Siemens.

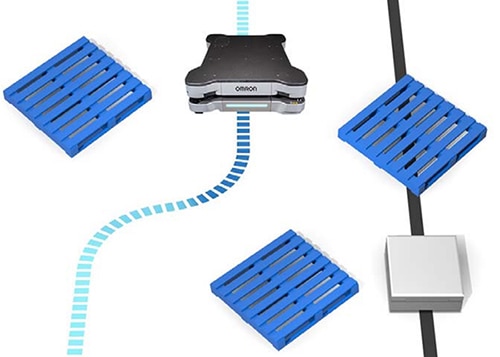

Os AGVs podem se deslocar somente ao longo de um caminho predeterminado e marcado. Eles não têm recursos de navegação independentes. Eles param se chegarem a um obstáculo e esperam que ele seja removido antes de prosseguir pelo caminho fixo. Os AMRs incluem sistemas de navegação independentes e podem mudar de caminho e contornar obstáculos (Figura 1). Devido a essas diferenças, os AGVs são mais adequados para ambientes relativamente estáveis e imutáveis, enquanto os AMRs suportam implementações mais flexíveis e escaláveis, como as necessárias nas operações da Indústria 4.0.

Figura 1: Os AMRs (à esquerda) navegam ao redor de obstáculos, enquanto os AGVs (à direita) param quando chegam a um obstáculo. (Fonte da imagem: Omron)

Figura 1: Os AMRs (à esquerda) navegam ao redor de obstáculos, enquanto os AGVs (à direita) param quando chegam a um obstáculo. (Fonte da imagem: Omron)

Evolução padrão

Alguns padrões AMR evoluíram a partir de padrões desenvolvidos anteriormente para AGVs e robôs estacionários. Por exemplo, a norma EN 1525:1997 foi desenvolvida para AGVs e, posteriormente, foi aplicada aos AMRs sem modificações. A norma ISO 3691-4 mais recente abrange os AGVs e tem seções dedicadas aos AMRs.

A ANSI/ITSDF B56.5 é uma norma de segurança para veículos industriais guiados, veículos industriais guiados não tripulados e funções automatizadas de veículos industriais tripulados; ela não abrange AMRs. O mais recente ANSI/RIA R15.08 é uma norma de segurança para o uso de AMRs em ambientes industriais. Ele é baseado e expandido a partir do padrão R15.06 para o uso seguro de braços robóticos estacionários.

Outra norma importante é a EN ISO 13849, que define os níveis de desempenho de segurança (PLs) para vários tipos de equipamentos. Há cinco níveis, de PLa a PLe, com requisitos cada vez mais rigorosos. Os fabricantes de AGVs e AMRs devem alcançar a segurança PLd que garante a operação segura contínua no caso de uma única falha, ou seja, usando sistemas redundantes.

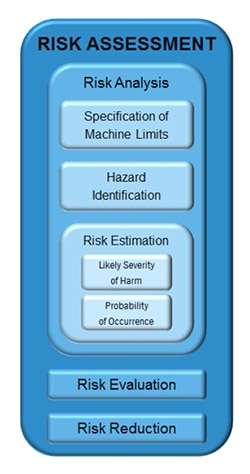

A ANSI/A3 R15.08-2 exige uma avaliação de risco para a integração e implementação de AMRs. As avaliações de risco definidas pela ISO 12100 e pela ANSI B11.0-2010 são muito semelhantes, embora não sejam idênticas. A ISO 12100 é voltada para os fabricantes de equipamentos originais, enquanto a ANSI B11.0 se concentra mais na segurança do maquinário e do usuário final. Os princípios básicos da avaliação de risco são semelhantes em ambas as normas.

Avaliação de riscos

Uma avaliação de risco é uma análise altamente estruturada para chegar a um nível aceitável de risco. Ela reconhece que nenhum sistema ou ambiente é perfeito; os riscos inerentes podem ser gerenciados, mas não eliminados. Ela começa determinando os limites da operação da máquina e identifica os perigos que podem surgir se a máquina operar perto ou fora desses limites.

Em seguida, vem a estimativa de risco, que analisa a gravidade provável do dano causado por cada perigo e a probabilidade de sua ocorrência. Um perigo muito grave com baixa probabilidade de ocorrência pode receber uma classificação semelhante a um perigo com um resultado menos grave e mais provável de ocorrer. Todos os riscos identificados são avaliados e classificados para priorizar os esforços de redução de riscos. A avaliação de riscos pode ser um processo iterativo, identificando os riscos mais graves e reduzindo sua probabilidade de ocorrência e/ou a gravidade de seus resultados até que se atinja um nível aceitável de risco residual (Figura 2).

Figura 2: Os principais componentes de uma avaliação de riscos incluem análise, avaliação e redução de riscos. (Fonte da imagem: SICK)

Figura 2: Os principais componentes de uma avaliação de riscos incluem análise, avaliação e redução de riscos. (Fonte da imagem: SICK)

Classes AMR

O R15.08 reconhece três tipos de AMRs:

Tipo A: somente plataforma AMR. Em contraste com os AGVs, os AMRs do tipo A podem funcionar como sistemas independentes sem exigir mudanças ambientais. Eles podem incluir recursos opcionais, como um sistema de gerenciamento de bateria, a capacidade de localizar independentemente um carregador e recarregar sua bateria, a capacidade de integração com um software de gerenciamento de frota centralizado, etc. Os AMRs do tipo A são usados com mais frequência para movimentar materiais em uma fábrica ou armazém.

Tipo B: um AMR tipo A com a adição de um acessório passivo ou ativo que não seja um manipulador (Figura 3). Os acessórios típicos incluem transportadores, mesas de roletes, bandejas fixas ou removíveis, dispositivos de elevação, sistemas de visão, estações de pesagem, etc. Os AMRs tipo B podem ser usados para tarefas logísticas mais complexas. Os sistemas de visão podem ser usados para inspeções e identificação de produtos, pesagem (ou estimativa do número de) peças e assim por diante.

Figura 3: AMR tipo B com um acessório de mesa de roletes. Isso também mostra os sistemas típicos de navegação e segurança comuns a todos os três tipos de AMRs. (Fonte da imagem: Omron)

Figura 3: AMR tipo B com um acessório de mesa de roletes. Isso também mostra os sistemas típicos de navegação e segurança comuns a todos os três tipos de AMRs. (Fonte da imagem: Omron)

Tipo C: um AMR tipo A com a adição de um manipulador. O manipulador pode ser um braço robótico com três ou mais eixos de movimento. Os AMRs do tipo C podem ser projetados para funcionar como robôs colaborativos (cobots) trabalhando ao lado de humanos. Eles também podem ser atendentes de máquinas, realizar operações pick-and-place, concluir tarefas de inspeção complexas, fazer a colheita e a capina em ambientes agrícolas, etc. Alguns projetos podem se deslocar de um lugar para outro e executar tarefas diferentes em cada estação.

Comissionamento, mapeamento e acompanhamento das luzes

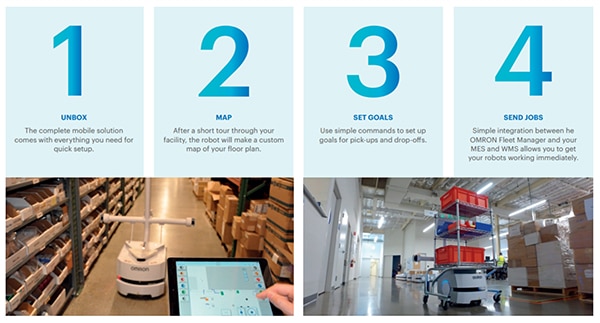

Todos os três tipos de AMRs são projetados para simplificar a implementação. Em comparação com os AGVs, que exigem uma ampla instalação de infraestrutura, não é necessária nenhuma construção para a implantação do AMR, e as necessidades de programação podem ser mínimas. O comissionamento básico é um processo de quatro etapas (Figura 4):

- O AMR é entregue com todo o software necessário instalado; a primeira tarefa é instalar e carregar a bateria.

- O mapeamento é fundamental e pode ser implementado manual ou automaticamente. Para o mapeamento manual, um técnico controla o AMR e o leva pela instalação para que ele possa conhecer o ambiente. Os AMRs guiados a laser podem varrer automaticamente até 93 metros quadrados por minuto para criar mapas que capturam todos os recursos na área imediata e enviar o mapa resultante para um computador central sem usar fios. Em ambos os casos, os mapas podem ser personalizados com rotas virtuais e linhas proibidas para operações seguras e podem ser compartilhados entre frotas de AMRs.

- A definição de metas inclui a identificação de locais de coleta e entrega.

- A atribuição de tarefas é a etapa final e inclui o agendamento e a coordenação dos vários AMRs da frota e a integração com o Planejamento de Recursos Empresariais (ERP), o Sistema de Execução de Fabricação (MES) e o Gerenciamento do Sistema de Armazém (WMS).

Figura 4: Os AMRs são fornecidos com o software completo instalado e podem ser rapidamente comissionados e integrados em um ambiente de produção. (Fonte da imagem: Omron)

Figura 4: Os AMRs são fornecidos com o software completo instalado e podem ser rapidamente comissionados e integrados em um ambiente de produção. (Fonte da imagem: Omron)

Além de mapear uma instalação usando a varredura a laser, alguns AMRs da Omron usam uma câmera para detectar e traçar a localização das luzes suspensas. Ele cria e sobrepõe um "mapa de luz" com o "mapa do piso" padrão.

A localização a laser pode tolerar a mudança de ambientes no piso até certo ponto. Suponha que mais de 80% dos recursos mudem, por exemplo, em uma doca de expedição onde paletes ou carrinhos de rolamento mudam constantemente de local. Nesse caso, a localização a laser é menos útil, e a adição do mapa de luz aumenta a confiabilidade da navegação. O uso do mapa de luz também permite que os AMRs naveguem mais facilmente por áreas abertas em grandes instalações.

Gerenciamento de frotas de robôs

O gerenciamento eficaz de frotas de robôs pode multiplicar os benefícios do uso de AMRs. Ele pode oferecer suporte ao controle centralizado e à operação coordenada de tipos mistos de AMRs e fornecer os dados e a análise necessários para maximizar a eficiência operacional. Alguns recursos comuns dos sistemas de gerenciamento de frota AMR incluem:

As atribuições de tarefas otimizadas são baseadas nas capacidades de cada robô da frota, em suas localizações atuais e na previsão de onde será a próxima atribuição.

O gerenciamento de tráfego inclui o agendamento de locais e horários de coleta e entrega para obter o máximo de eficiência e notificar os robôs sobre mudanças de destino ou novos obstáculos, permitindo que eles recalculem seu caminho para obter o máximo de eficiência e segurança.

O gerenciamento de carga rastreia o nível de carga da bateria de cada robô da frota, permitindo o carregamento proativo e o tempo máximo de atividade.

Atualizações de software coordenadas em toda a frota para garantir que a versão mais recente esteja disponível para cada tipo de robô.

A integração empresarial conecta o software de gerenciamento de frota aos sistemas ERP, MES e WMS para que os trabalhos possam ser alocados e agendados automaticamente para a frota em tempo real.

Comissionamento virtual

Uma combinação de gêmeos digitais e software de simulação permite o comissionamento virtual. Nesse caso, um gêmeo digital é uma representação virtual de um AMR. Os gêmeos digitais podem ser usados para validar virtualmente o desempenho de AMRs individuais e frotas de AMRs. O comissionamento virtual usa software de simulação robótica para combinar os gêmeos digitais dos AMRs com um gêmeo digital do ambiente ao redor (Figura 5).

Figura 5: Os gêmeos digitais AMR podem ser inseridos virtualmente em um ambiente de fábrica simulado para comissionamento virtual. (Fonte da imagem: Siemens)

Figura 5: Os gêmeos digitais AMR podem ser inseridos virtualmente em um ambiente de fábrica simulado para comissionamento virtual. (Fonte da imagem: Siemens)

O comissionamento virtual do AMR também pode ser usado para integrar e coordenar a operação de robôs de vários fabricantes. Durante o processo de comissionamento virtual, os engenheiros podem criar vários cenários de forma rápida e eficiente para verificar o funcionamento adequado de todo o sistema, não apenas de AMRs isolados.

O teste e a depuração de segurança virtual também podem ser implementados com gêmeos digitais e simulação. Os AMRs virtuais podem ser submetidos a situações anômalas para testar várias contingências e garantir o funcionamento adequado dos protocolos de segurança.

A capacidade de implementar a depuração virtual pode acelerar a implantação de frotas AMR. A depuração de frotas de AMRs físicos após a implantação é um desafio e consome muito tempo. Isso envolve paradas de trabalho e afeta negativamente a produtividade da instalação. Não há interrupções de trabalho com a depuração virtual e os usuários têm a garantia de que os AMRs terão o desempenho esperado na prática.

Conclusão

As implementações de AMR estão se tornando cada vez mais predominantes em uma ampla gama de instalações da Indústria 4.0. O cenário de padrões para AMRs está evoluindo para atender aos requisitos de integração, configuração e personalização segura e eficiente de um AMR ou de uma frota de AMRs em um local. O desempenho da avaliação de riscos é um requisito fundamental dos novos padrões, de acordo com as normas ANSI e ISO. As ferramentas para o comissionamento de AMR também estão evoluindo com o surgimento do comissionamento virtual usando gêmeos digitais e simulação.

Esta foi a primeira de uma série de duas partes e se concentrou nas implicações do padrão R15.08-2 recentemente lançado em relação à segurança, avaliação de riscos e comissionamento de AMRs. O segundo artigo foi escrito em antecipação ao R15.08-3, que está sendo desenvolvido atualmente e abordará o tema da fusão de sensores em AMRs.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.