Entendendo os desafios térmicos nas aplicações de carregamento de veículos elétricos

2024-03-13

Embora o conceito de veículos elétricos (VEs) exista há tanto tempo quanto o de veículos a gasolina, foi somente nos últimos anos que eles ganharam ampla aceitação. Esse aumento na popularidade pode ser atribuído a avanços significativos na tecnologia de veículos elétricos, juntamente com um apoio governamental substancial. Por exemplo, a decisão da União Europeia de banir os veículos de combustão interna até 2035 e exigir estações de recarga rápida de VEs a cada 60 quilômetros até 2025 serve como um claro testemunho desse aumento previsto na demanda.

À medida que os VEs emergem como o modo de transporte dominante, fatores como a autonomia da bateria e taxas de carregamento ainda mais rápidas desempenharão papéis fundamentais na sustentação da economia global. Os aprimoramentos na infraestrutura de carregamento de veículos elétricos exigirão avanços em vários domínios, com o gerenciamento térmico se destacando como uma área fundamental que requer evolução tecnológica.

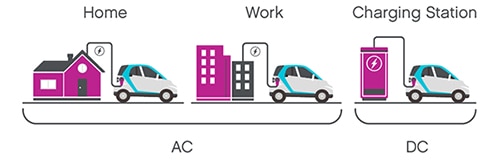

Carregadores CA e CC para veículos elétricos - qual é a diferença?

À medida que a demanda por soluções de carregamento mais rápido se intensifica, houve mudanças incrementais e transformadoras na abordagem. Uma mudança notável é a adoção cada vez maior de carregadores de CC - um termo que, a princípio, pode parecer ambíguo, já que todos os sistemas de bateria operam inerentemente com eletricidade de CC. No entanto, a distinção crucial está em onde ocorre a conversão de CA para CC nesses sistemas.

O carregador CA convencional, normalmente encontrado em ambientes residenciais, serve principalmente como uma interface sofisticada responsável pela comunicação, filtragem e regulação do fluxo de energia CA para o veículo. Em seguida, um carregador CC na placa do veículo retifica essa alimentação e carrega as baterias. Em contrapartida, um carregador de CC realiza a retificação antes de fornecer energia ao veículo, transmitindo-a como uma fonte de CC de alta tensão.

A principal vantagem dos carregadores CC está em sua capacidade de eliminar muitas restrições relacionadas ao peso e ao tamanho, transferindo os componentes de condicionamento de energia do VE para uma estrutura externa.

Figura 1: Os carregadores CC exibem taxas de carregamento notavelmente aceleradas, embora com maior complexidade e maior geração de calor. (Fonte da imagem: Same Sky)

Figura 1: Os carregadores CC exibem taxas de carregamento notavelmente aceleradas, embora com maior complexidade e maior geração de calor. (Fonte da imagem: Same Sky)

Ao eliminar as restrições de peso e tamanho, os carregadores CC podem incorporar perfeitamente componentes adicionais para aprimorar o rendimento da corrente e a tensão operacional. Esses carregadores utilizam dispositivos semicondutores de última geração para retificar a energia, juntamente com filtros e resistores de potência, que geram calor substancial durante a operação. Embora as contribuições dos filtros e resistores para a dissipação de calor sejam notáveis, o emissor de calor predominante em um sistema de carregamento de VE é o IGBT (acrônimo em inglês para transistor bipolar de porta isolada), um dispositivo semicondutor que tem sido cada vez mais adotado nas últimas décadas. Esse componente robusto abriu inúmeras possibilidades no domínio do carregamento, mas garantir seu resfriamento adequado continua sendo uma preocupação significativa.

Enfrentando os desafios do calor

Um transistor bipolar de porta isolada, ou IGBT, funciona essencialmente como um híbrido entre um transistor de efeito de campo (FET) e um transistor de junção bipolar (BJT). Reconhecidos por sua capacidade de suportar altas tensões, resistência mínima de saturação, taxas de comutação rápidas e notável resiliência térmica, os IGBTs encontram utilidade ideal em cenários de alta potência, como carregadores de veículos elétricos.

Nos circuitos de carregamento de veículos elétricos, em que os IGBTs servem como retificadores ou inversores, suas operações de chaveamento frequentes levam à geração de calor significativo. Atualmente, o principal desafio térmico diz respeito ao aumento substancial da dissipação de calor associada aos IGBTs. Nas últimas três décadas, a dissipação de calor aumentou mais de dez vezes, de 1,2 kW para 12,5 kW, e as projeções indicam mais aumentos. A Figura 2 abaixo ilustra essa tendência em termos de potência por unidade de área de superfície.

Para colocar isso em perspectiva, as CPUs contemporâneas atingem níveis de potência em torno de 0,18 kW, o que corresponde a modestos 7 kW/cm2. Essa disparidade impressionante ressalta os enormes obstáculos de gerenciamento térmico enfrentados pelos IGBTs em aplicações de alta potência.

Figura 2: A densidade de potência dos IGBTs passou por avanços significativos. (Fonte da imagem: Same Sky)

Figura 2: A densidade de potência dos IGBTs passou por avanços significativos. (Fonte da imagem: Same Sky)

Dois fatores contribuintes desempenham papéis importantes no aprimoramento do resfriamento dos IGBTs. Em primeiro lugar, a área de superfície dos IGBTs é aproximadamente o dobro da área das CPUs. Em segundo lugar, os IGBTs podem suportar temperaturas operacionais mais altas, atingindo até +170°C, enquanto as CPUs modernas normalmente operam a apenas +105°C.

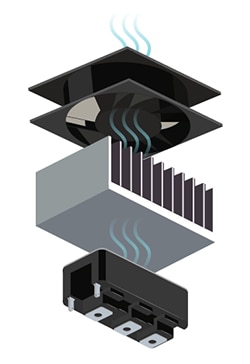

O método mais eficaz para gerenciar as condições térmicas envolve o emprego de uma combinação de dissipadores de calor e ar forçado. Os dispositivos semicondutores, como os IGBTs, geralmente apresentam uma resistência térmica extremamente baixa internamente, enquanto a resistência térmica entre o dispositivo e o ar ao redor é comparativamente alta. A incorporação de um dissipador de calor aumenta substancialmente a área de superfície disponível para dissipar o calor no ar ambiente, reduzindo assim a resistência térmica. Além disso, o direcionamento do fluxo de ar sobre o dissipador de calor aumenta ainda mais a sua eficácia. Como a interface dispositivo-ar representa a resistência térmica mais significativa do sistema, é fundamental minimizá-la. A vantagem dessa abordagem direta está na confiabilidade dos dissipadores de calor passivos e na tecnologia bem estabelecida das ventoinhas.

A Same Sky personalizou dissipadores de calor especificamente para aplicações de carregamento de veículos elétricos, com dimensões de até 950x350x75 mm. Esses dissipadores de calor são capazes de lidar passivamente com requisitos menos exigentes ou gerenciar ativamente cenários mais exigentes com ar forçado.

Figura 3: A utilização de dissipadores de calor e ventoinhas representa uma solução de gerenciamento térmico altamente eficaz para IGBTs. (Fonte da imagem: Same Sky)

Figura 3: A utilização de dissipadores de calor e ventoinhas representa uma solução de gerenciamento térmico altamente eficaz para IGBTs. (Fonte da imagem: Same Sky)

Além dos métodos de resfriamento a ar, o resfriamento líquido oferece uma alternativa para dissipar o calor de componentes de alta potência, como os IGBTs. Os sistemas de resfriamento a água são atraentes devido à sua capacidade de obter as menores resistências térmicas. No entanto, eles têm custos mais altos e maior complexidade em comparação com as soluções de resfriamento a ar. Também vale a pena observar que, mesmo em configurações de resfriamento a água, os dissipadores de calor e as ventoinhas ainda são componentes essenciais para a remoção eficaz do calor do sistema.

Considerando os custos e as complexidades associadas, o resfriamento direto dos IGBTs usando dissipadores de calor e ventoinhas continua sendo a abordagem preferida. Os esforços de pesquisa em andamento estão concentrados no aprimoramento das tecnologias de resfriamento a ar especificamente adaptadas para aplicações de IGBT. Essa pesquisa ativa tem como objetivo otimizar a dissipação de calor e, ao mesmo tempo, minimizar os custos e as complexidades do sistema associados aos métodos de resfriamento líquido.

Considerações sobre o projeto do sistema térmico

A eficácia de qualquer sistema de resfriamento depende muito do posicionamento estratégico dos componentes para otimizar o fluxo de ar e melhorar a distribuição de calor. O espaçamento insuficiente entre os componentes pode impedir o fluxo de ar e limitar o tamanho dos dissipadores de calor que podem ser utilizados. Portanto, é fundamental posicionar estrategicamente os componentes críticos geradores de calor em todo o sistema para facilitar o resfriamento eficiente.

Além da colocação dos componentes, o posicionamento dos sensores térmicos é igualmente vital. Em sistemas de grande escala, como carregadores de VE CC, o monitoramento de temperatura em tempo real facilitado por sistemas de controle desempenha uma função crucial no gerenciamento térmico ativo. Os ajustes automáticos nos mecanismos de resfriamento com base nas leituras de temperatura podem otimizar o desempenho do sistema e evitar o superaquecimento, regulando a saída de corrente ou ajustando a velocidade da ventoinha. No entanto, a precisão desses ajustes automáticos depende da qualidade e da precisão dos sensores de temperatura. O posicionamento incorreto dos sensores pode levar a leituras de temperatura imprecisas, resultando em respostas ineficazes do sistema. Portanto, é preciso considerar cuidadosamente a colocação dos sensores térmicos para garantir a precisão e a confiabilidade do monitoramento e do controle da temperatura.

Fatores ambientais

As estações de recarga de VE são frequentemente instaladas em ambientes externos, sujeitos a diversas condições climáticas. Portanto, projetar gabinetes resistentes a intempéries com ventilação adequada e proteção contra elementos como chuva e temperaturas extremas é fundamental para manter o desempenho térmico ideal. É fundamental garantir que os caminhos do fluxo de ar e os sistemas de ventilação sejam projetados para evitar a entrada de água e, ao mesmo tempo, manter o fluxo de ar desobstruído.

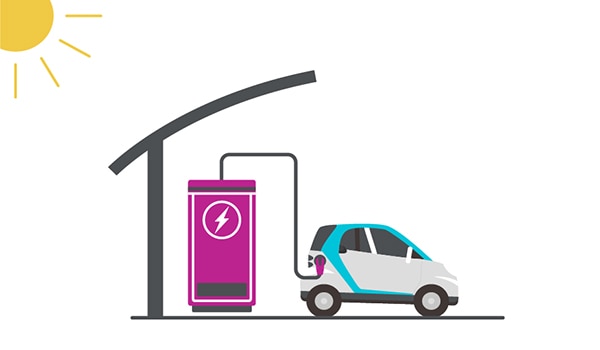

Entre os fatores externos, o aquecimento solar da luz direta do sol representa um desafio significativo, levando a um aumento considerável da temperatura ambiente interna do gabinete do carregador. Embora isso represente uma preocupação legítima, a solução mais eficiente é relativamente simples. A implementação de estruturas de sombreamento bem projetadas com fluxo de ar suficiente entre o sombreamento e a unidade de carregamento reduz efetivamente o aquecimento solar, mantendo assim temperaturas ambientes mais baixas dentro do gabinete do carregador.

Figura 4: A proteção dos carregadores contra a luz solar direta é uma estratégia econômica e eficiente para gerenciar as condições térmicas. (Fonte da imagem: Same Sky)

Figura 4: A proteção dos carregadores contra a luz solar direta é uma estratégia econômica e eficiente para gerenciar as condições térmicas. (Fonte da imagem: Same Sky)

O que vem a seguir?

Nos últimos anos, houve um aumento notável na adoção mundial de veículos elétricos, com a demanda apresentando um crescimento consistente e significativo em várias frentes tecnológicas. Como o número de veículos elétricos nas ruas continua a aumentar, espera-se que a proliferação da infraestrutura de recarga se expanda na mesma proporção. A operação eficaz e a eficiência dos carregadores são fundamentais para o desenvolvimento dessa infraestrutura de carregamento em expansão. O custo-benefício também é um fator crítico, pois a velocidade com que indivíduos e empresas integram esses carregadores em suas residências e estabelecimentos depende da acessibilidade.

Prevendo o crescimento contínuo de VEs e carregadores, é preciso reconhecer a natureza evolutiva das tecnologias subjacentes. Isso implica considerar os possíveis avanços na potência e na capacidade de carregamento, a evolução dos padrões de software e hardware e a possibilidade de inovações imprevistas. Essa abordagem proativa garante que os sistemas de gerenciamento térmico possam se adaptar à evolução das demandas ao longo do tempo.

Em sua essência, os carregadores de veículos elétricos compartilham preocupações semelhantes de gerenciamento térmico com outros dispositivos eletrônicos densos e de alta potência. No entanto, a densidade de potência dos IGBTs (transistores bipolares de porta isolada) utilizados nos carregadores de veículos elétricos, juntamente com as crescentes demandas impostas a eles, apresenta um desafio único. Como as velocidades de carregamento e as capacidades das baterias continuam a aumentar, a necessidade de desenvolver carregadores de forma eficaz e segura torna-se cada vez mais rigorosa, exigindo mais do que nunca dos projetistas e engenheiros de gerenciamento térmico.

A Same Sky oferece uma ampla gama de componentes de gerenciamento térmico, juntamente com serviços de design térmico líderes do setor, para dar suporte às necessidades em evolução do ecossistema de carregamento de veículos elétricos.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.